服务热线

180-5003-0233

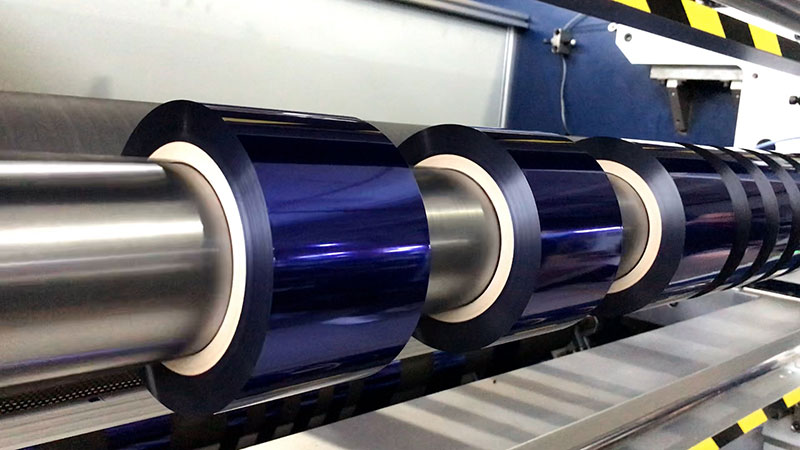

在包装印刷、标签制造和装饰材料行业中,烫金膜分切机作为关键后道加工设备,其性能优劣直接影响到生产效率、材料损耗和最终产品品质。选择一台合适的设备,不仅是简单的采购行为,更是一项影响企业长期竞争力的战略投资。本文将系统解析评估烫金膜分切机性能与性价比的核心维度,助您做出明智决策。

一、核心性能评估:超越基本参数的系统性考量

分切精度与稳定性

精度是分切机的生命线。评估时需关注两方面:静态精度(设备标称值)和动态精度(持续生产中的实际表现)。高端设备应具备±0.05mm甚至更高的分切精度,并能通过高刚性机架、精密导轨和智能张力控制系统维持长期稳定。特别注意设备在高速运行(如300m/min以上)时,是否仍能保持边缘平整无毛刺,这直接关系到烫金膜后续使用时的对位准确性。

自动化与智能化水平

现代分切机的价值已远超“切割”本身。评估时应重点关注:

• 自动纠偏系统:能否实时检测并修正材料跑偏,这是减少浪费的关键

• 张力控制:是否采用全闭环张力控制,能否根据不同卷径、速度自动调整

• 预套准功能:是否具备视觉检测系统,自动识别图案并精准分切

• 数据管理:能否记录生产数据、优化工艺参数,甚至与MES系统对接

材料适应性与灵活性

烫金膜种类繁多(普通金膜、镭射膜、定位膜等),基材厚度、张力特性各异。优质设备应具备广泛的适应性:

• 可处理厚度范围(如12μm-50μm)

• 兼容不同卷芯规格(如3英寸、6英寸)

• 快速换刀系统:机械式或电动式换刀时间差异显著影响生产效率

二、性价比评估:全生命周期成本分析

初始投资与配置合理性

价格并非越低越好,也非越贵越优。评估时应分析:

• 核心部件品牌:伺服电机、PLC、传感器、刀具等是否来自可靠供应商

• 配置冗余度:是否预留升级空间(如未来添加检测系统)

• 性价比陷阱:警惕某些设备以低价吸引,却在关键部件上使用廉价替代品

运行效率与能耗成本

设备运行成本常被低估。重点关注:

• 实际生产速度与标称速度的差距:部分设备标称高速,但稳定生产速度远低于此

• 准备时间:包括换料、换刀、参数调整等非生产时间占比

• 能耗表现:比较不同设备在同等产量下的电力消耗

材料利用率与损耗控制

烫金膜属于高价值耗材,分切损耗直接影响利润:

• 分切损耗率:行业先进水平可达≤1.5%

• 废边宽度:能否优化至3mm以下

• 接料成功率:自动接料成功率是否达到99%以上

维护成本与耐用性

• 关键部件寿命:如切刀寿命(通常应达到百万次切割)

• 日常维护复杂度:是否需要频繁润滑、调整

• 备件获取成本与周期:进口设备备件可能价格高、周期长

三、隐藏价值点:容易被忽视的关键因素

人机工程与操作友好性

直观的触摸屏界面、清晰的操作逻辑、便捷的故障诊断系统,能大幅降低对熟练操作员的依赖,减少误操作和培训成本。

安全防护与合规性

是否符合CE等安全标准,是否配备完善的光栅防护、紧急停止系统,这不仅关乎法律合规,更直接影响事故风险和生产连续性。

供应商综合能力

• 技术支持响应速度:能否提供远程诊断和快速现场支持

• 工艺支持能力:供应商是否了解烫金工艺,能提供针对性解决方案

• 客户案例:在相似产品、相似产能需求下的成功应用

四、系统化评估方法论

分阶段评估流程:

1. 需求精准定义:明确当前和未来3-5年产品范围、产能需求、精度要求

2. 现场实地考察:观察设备运行真实状态,最好携带自备材料试机

3. 全成本测算:制作3-5年拥有成本对比表(含购机、能耗、维护、损耗、人工等)

4. 风险分析:评估技术风险(如新技术不成熟)、供应风险、支持风险

量化评分体系建议:

为各评估项设定权重(如精度占25%,效率占20%,成本占30%,服务占15%,扩展性占10%),对候选设备进行量化评分,避免主观偏好影响决策。

结语:超越“价格标签”的价值发现

评估烫金膜分切机的性能与性价比,本质上是寻找设备全生命周期价值与企业特定需求的最佳契合点。在数字化、智能化转型的行业背景下,一台优秀的分切机不仅是生产工具,更是企业提升工艺水平、降低综合成本、实现差异化竞争的关键赋能者。

真正的性价比,不在于最低的采购价格,而在于设备服役期间,为企业创造的稳定产出、节约的每米材料、减少的每次停机,以及支撑企业把握市场机遇的敏捷生产能力。明智的决策者,总是基于系统数据、长远视角和专业判断,让每一分投资都转化为可衡量的竞争优势。