服务热线

180-5003-0233

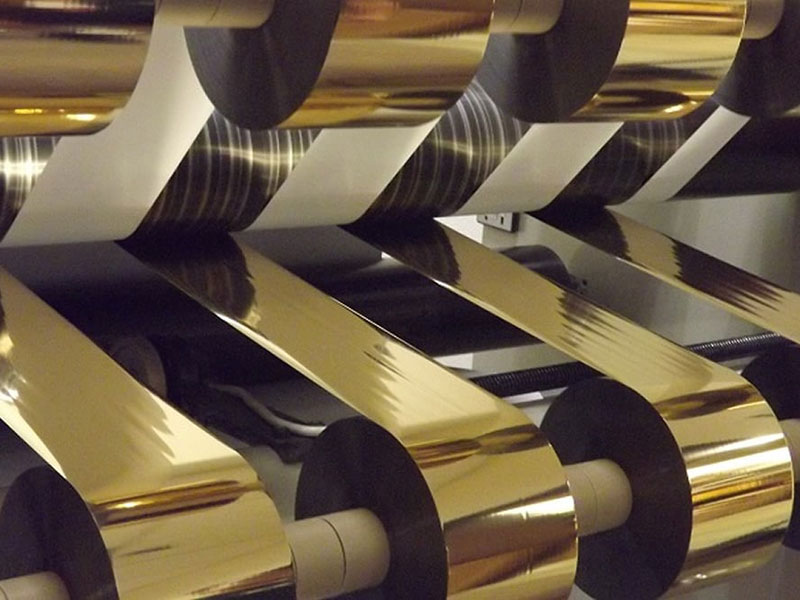

在精致包装、高端印刷和奢侈品标识的背后,常有一种材料以华丽姿态默默点缀——烫金箔。它那璀璨的金色、银色或其他金属光泽,赋予产品奢华质感与视觉冲击。然而,从宽达一米以上的原始卷材,到最终应用于烫印的整齐窄幅成品,中间经历了一场由精密设备主导的“蜕变”。这场蜕变的核心,便是烫金箔分切机——一个融合了机械工程、材料科学与智能控制的精密系统。

起点:原始卷材的精密上料

全流程的精准控制始于卷材上料。烫金箔基材通常为聚酯薄膜(PET),其上涂布有多层化学涂层(包括离型层、颜色层和胶粘层),这些涂层厚度仅有微米级别,对张力极为敏感。

现代分切机采用自动上料系统,配备高精度光电传感器和气压调节装置,确保卷材在展开时始终保持对中,无横向漂移。初始张力通过磁粉离合器或伺服驱动系统精确设定,避免薄膜因拉力不均产生拉伸或褶皱。这一阶段,控制系统的核心任务是建立稳定、柔和的起始张力曲线,为后续工序奠定基础。

核心:高速分切中的微观控制

分切过程是技术核心所在。刀片的选择与设置堪称艺术:圆刀片须具有极高的硬度和光洁度(常采用钨钢或陶瓷材质),以减少切割热和毛边。上下刀之间的间隙调整需精确到微米级,以适应不同厚度和材质的箔膜。

最精妙的控制体现在张力分区管理上。从放卷到收卷,整个路径被划分为多个独立张力区。每个区域通过张力传感器实时反馈,由PLC(可编程逻辑控制器)动态调整相应驱动辊的转速或扭矩。这种“分段式张力控制”确保箔膜在切割瞬间保持绝对平整,避免因振动导致切边不齐或涂层微裂纹。

此外,视觉检测系统在分切区持续扫描,利用高分辨率CCD相机捕捉针孔、涂层不均或杂质等缺陷,并实时标记定位,确保质量问题可追溯。

收卷:成就完美成品的关键一步

分切后的多条窄幅箔带需被同步、平整地收卷成独立成品。收卷质量直接决定终端用户的烫印效果。

现代分切机采用中心卷取或表面卷取方式,配备恒张力或锥度张力控制算法。随着卷径增大,控制系统自动按预设曲线降低张力,防止内层受压变形。更先进的设备配有自动换卷和贴胶带功能,实现不间断生产。

收卷的整齐度由EPC(边缘位置控制)系统保证,通过气动或电动执行器微调卷取轴横向位置,使箔带边缘对齐精度控制在±0.1毫米以内。这种边缘一致性对后续自动化烫印设备的顺畅运行至关重要。

智能中枢:数据驱动的全流程协同

全流程精控的背后,是集中化的智能控制系统。基于工业物联网(IIoT)的平台整合了来自上百个传感器的数据流——张力、温度、速度、振动、能耗等参数被实时监控分析。

机器学习算法开始发挥重要作用:通过历史数据训练,系统能预测特定材质的最佳分切参数,自动调整刀片间隙、张力曲线和收卷硬度。当检测到异常振动或张力波动时,系统可提前预警,甚至自主调整工艺参数以补偿偏差。

数字孪生技术为流程优化提供了虚拟沙盘:在虚拟模型中模拟不同分切方案,评估其对成品质量的影响,从而在实际生产前找到最优解。

精控的价值:超越分切本身

烫金箔分切的全流程精控,带来的不仅是尺寸精确的成品。它通过最大限度减少材料浪费(将废边控制在0.5%以下)、提升生产效率(速度可达600米/分钟)和保证批次一致性,直接提升了烫金箔产品的附加值和市场竞争力。

更深层次看,这种精控能力使烫金工艺得以拓展到更广阔的领域——从纸张到塑料、从布料到木材,甚至曲面和微细结构烫印。它让设计师能更自由地运用金属光泽,为产品注入灵魂之光。

结语

从庞大卷材到精致成品,烫金箔的旅程是一场由精密机械、智能传感和先进算法共同谱写的交响乐。分切机不再仅仅是切割工具,而是实现材料潜能转化的精密系统。在制造业迈向智能化、定制化的今天,这种全流程精控所代表的,正是对“毫厘之间,尽显卓越”的不懈追求,让金属的光泽在方寸之间精准绽放。