服务热线

180-5003-0233

在包装印刷行业,电化铝(烫印箔)作为提升产品附加值的关键材料,其分切精度直接影响最终产品的视觉效果和商业价值。电化铝分切机作为这一工艺的核心设备,其精度控制已成为行业竞争的关键技术指标。本文将深入探讨电化铝分切机在生产中的精度控制技巧,为相关技术人员提供实用参考。

一、精度控制的核心要素

电化铝分切机的精度控制是一个系统工程,涉及机械、电气、材料和操作多个层面。主要控制指标包括:

1. 宽度精度:分切条带的宽度一致性,通常要求公差在±0.05mm以内

2. 边缘质量:切口平整度、无毛刺、无锯齿状缺陷

3. 张力控制:收放卷过程中张力稳定性,防止拉伸变形

4. 对位精度:多条分切时的平行度和间距一致性

5. 端面平整度:卷材端面的整齐度,影响后续自动烫印工艺

二、机械系统的优化与维护

1. 刀具系统的精细管理

电化铝分切机通常采用圆刀分切方式,刀具状态直接影响分切精度:

• 刀具材质选择:针对电化铝多层复合结构(聚酯薄膜、染色层、镀铝层、胶层),应选用高硬度、高耐磨性的特殊合金刀具

• 刃口角度优化:通常采用30°-45°的刃口角度,平衡切割力和刀具寿命

• 安装同轴度控制:确保上下刀轴平行度误差不超过0.01mm

• 定期维护制度:建立刀具磨损检测体系,采用千分表测量刃口磨损量,及时更换

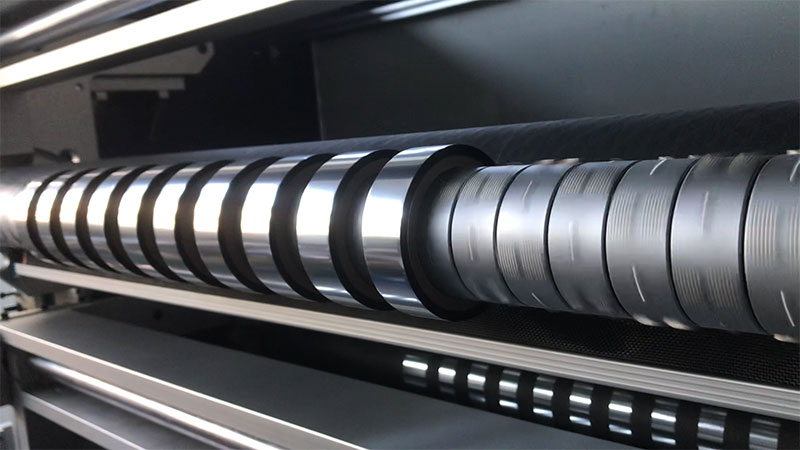

2. 导辊系统的精度保持

• 静平衡与动平衡校正:高速分切时(通常300-600m/min),导辊不平衡会引起材料抖动,需定期进行动平衡测试

• 表面处理技术:采用特殊涂层(如陶瓷涂层)减少静电吸附和材料划伤

• 轴承状态监测:使用振动分析仪监测轴承状态,预防突发故障

三、电气控制系统的智能化升级

1. 张力控制的闭环优化

电化铝材料薄而脆弱,张力控制尤为关键:

• 多段张力分区控制:将分切路径分为放卷区、预处理区、分切区和收卷区,分别设定适宜张力值

• 锥度张力控制算法:收卷直径增大时,自动按曲线降低张力,防止内层受压变形

• 突发张力波动抑制:通过高频采样的PID算法,快速响应材料接缝、厚度变化等干扰

2. 纠偏系统的精准对位

• 双边缘纠偏技术:同时检测材料两侧位置,计算中心线偏差,适用于透明或半透明电化铝

• 前馈补偿算法:根据检测到的边缘波动趋势,提前调整纠偏机构,减少响应延迟

• CCD视觉定位系统:对于有图案的电化铝,采用图案定位而非边缘定位,精度可达±0.02mm

四、工艺参数的科学设定

1. 速度与精度的平衡艺术

电化铝分切存在“精度-速度”矛盾关系,需根据材料特性优化:

• 薄膜类电化铝:可适当提高速度,减少静电影响

• 厚重金属色电化铝:应降低速度,避免镀铝层剥离

• 渐进加速策略:启动阶段采用低加速度,稳定后逐步提升,减少惯性冲击

2. 环境因素的精准控制

• 温湿度管理:电化铝对湿度敏感,生产环境应控制在23±2℃,湿度50±5%RH

• 静电消除系统:采用离子风棒和导电刷组合,将材料表面静电控制在3kV以下

• 洁净度保持:安装空气净化装置,减少尘埃附着引起的分切偏差

五、操作人员的专业技能培养

1. 精细化操作流程

• 预生产检查清单:包括刀具状态、张力传感器校准、纠偏系统测试等12项检查

• 首件检验标准化:每卷材料开始分切时,取样检测前10米的质量,建立“首件检验报告”

• 过程巡检制度:每小时检测一次分切宽度、边缘质量和端面平整度

2. 数据驱动的优化决策

• 建立分切数据库:记录不同型号电化铝的最佳工艺参数

• SPC统计过程控制:实时监控关键质量指标,预警异常趋势

• 缺陷模式分析:建立常见缺陷(毛边、蛇形走带、端面不齐等)与工艺参数的关联模型

六、前沿技术展望

随着工业4.0的深入,电化铝分切精度控制正迎来革命性变化:

1. 数字孪生技术:建立虚拟分切机模型,提前模拟工艺参数效果

2. AI视觉检测系统:通过深度学习识别微米级缺陷,实现100%在线质检

3. 自适应控制系统:根据材料特性自动优化工艺参数,减少对操作经验的依赖

4. 纳米涂层刀具:延长刀具寿命3-5倍,保持长期稳定切割精度

结语

电化铝分切精度控制既是科学也是艺术,它融合了精密机械、智能控制和材料科学的精髓。在包装印刷行业追求个性化、高品质的今天,只有掌握这些“微米级”的控制技巧,才能在激烈的市场竞争中脱颖而出。未来,随着智能化技术的普及,电化铝分切将朝着“零缺陷、全自动、自适应”的方向发展,为烫印工艺打开更广阔的创意空间。

对生产企业而言,投资于精度控制技术的提升,不仅是提高生产效率的必要手段,更是打造品牌核心竞争力、实现差异化发展的战略选择。在这条追求极致的道路上,每一次精度的突破,都可能成为行业进步的新里程碑。