服务热线

180-5003-0233

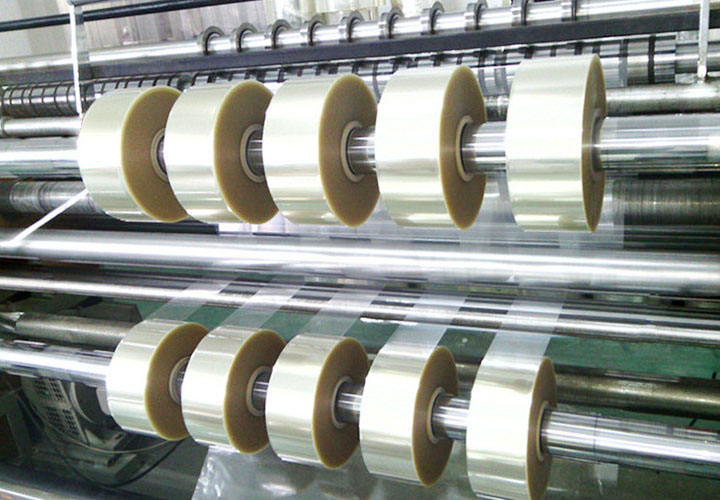

在包装、印刷、新能源等薄膜材料广泛应用的生产领域中,分切机作为核心后道加工设备,其运行效率与稳定性直接影响企业的生产节拍与产品品质。传统观念下,企业在设备采购时往往优先关注初始投资成本,而容易忽视设备的长期使用价值。然而,随着市场竞争日益激烈与精益生产的普及,设备全生命周期成本(LCC) 已成为衡量投资回报的关键指标。高可靠性薄膜分切机虽然初始购置价格可能较高,但其在长期使用中通过降低维护成本、提升运行稳定性所带来的综合价值,正日益受到行业领先企业的重视。

一、薄膜分切机维护成本的主要构成

薄膜分切机的维护成本远不止零件更换与维修费用,它包含了多个隐性且重要的方面:

1. 直接维修费用:包括易损件(如刀片、轴承、同步带)、电子元件及机械结构的更换与维修成本

2. 停机损失:设备故障导致的产线停滞,影响订单交付与产能利用

3. 品质损失:设备精度下降引起的薄膜分切不良,造成材料浪费与客户投诉

4. 人工成本:维修人员的工时投入与专业技术支持费用

5. 能源消耗:设备效率降低导致的额外电能损耗

6. 安全风险:老旧设备故障可能引发的安全事故及相应责任

二、高可靠性分切机的设计特征与成本优势

高可靠性薄膜分切机在设计与制造阶段即融入了降低全生命周期成本的核心理念:

1. 结构优化与材料创新

• 采用有限元分析优化的刚性机架,减少长期使用中的变形与振动

• 关键运动部件使用耐磨涂层与特殊合金材料,延长使用寿命

• 模块化设计使易损部件更换更快捷,减少停机时间

2. 智能化与预测性维护系统

• 集成传感器实时监测关键参数(张力、振动、温度等)

• 基于数据分析的预警系统,提前识别潜在故障

• 远程诊断技术支持,减少现场服务需求

3. 精度保持技术

• 高精度直线导轨与滚珠丝杠,配备自动润滑系统

• 闭环张力控制系统,确保长期运行中的分切精度稳定

• 自动刀磨系统延长刀具使用寿命,保持切割质量

三、长期使用价值的经济学分析

通过对比分析高可靠性分切机与传统设备在5-10年使用周期内的总成本,可以发现显著差异:

| 成本类别 | 传统分切机 | 高可靠性分切机 | 差异分析 |

| 初始投资 | 较低 | 较高20-30% | 一次性差异 |

| 年度维护费用 | 占设备价值8-12% | 占设备价值3-5% | 每年节约5-7% |

| 平均停机时间 | 每年15-25天 | 每年3-7天 | 产能提升8-15% |

| 材料浪费率 | 3-5% | 1-2% | 直接材料成本节约 |

| 10年总成本 | 初始投资的2.5-3倍 | 初始投资的1.5-1.8倍 | 综合成本降低30-40% |

四、行业实践案例

某高端包装材料企业在2018年引进了两台高可靠性薄膜分切机,对比原有设备实现了:

• 维护成本降低62%,年节约直接费用约25万元

• 非计划停机时间减少85%,年增加有效生产时间约18天

• 分切精度稳定性提升,产品合格率从94%提高至98.5%

• 设备预计使用寿命从8年延长至12年以上

五、投资决策的多维度考量

企业在评估薄膜分切机投资时,建议建立综合评估框架:

1. 技术评估:考察设备的技术成熟度、创新功能与升级潜力

2. 供应商评估:制造商的技术支持能力、备件供应体系与服务响应速度

3. 成本分析:进行至少8年的全生命周期成本模拟计算

4. 风险分析:评估技术过时风险、产能匹配风险与供应链风险

5. 可持续性:设备的能源效率、材料可回收性与环境合规性

结论

在薄膜加工行业迈向智能化、高效化的今天,单纯以初始购置成本作为设备选型的主要标准已显短视。高可靠性薄膜分切机通过其卓越的稳定性、精度的长期保持能力以及智能化的维护支持系统,在设备全生命周期中创造了显著的净现值优势。这种优势不仅体现在直接的维护费用节约上,更体现在产能保障、品质稳定、安全合规等难以量化的战略价值层面。

面向未来,随着工业物联网与大数据分析技术的进一步融合,高可靠性分切机将逐步演变为智能生产系统的有机组成部分,其长期使用价值将进一步凸显。对于追求可持续发展的企业而言,投资高可靠性设备不仅是一项成本决策,更是提升综合竞争力、构建生产韧性的战略选择。在薄膜分切机的选型道路上,最具成本效益的路径往往是那些能够最大限度降低总拥有成本、同时最大化运营效率的解决方案。