服务热线

180-5003-0233

在瞬息万变的现代制造业中,效率与敏捷性已成为企业制胜的关键。对于广泛应用在电子、包装、新能源等领域的PET薄膜材料而言,其下游应用日益精细化和多样化,对薄膜分切的精度、效率及灵活性提出了前所未有的高要求。传统分切模式流程繁琐、响应迟缓的瓶颈日益凸显。而新一代智能PET薄膜分切机的出现,正以其革命性的技术集成与流程优化,成为打通生产链路、加速市场响应的核心引擎,驱动着整个行业向高效、柔性的新阶段迈进。

一、 传统分切之困:流程冗长与响应滞后

过去,PET薄膜的分切往往是一个多环节、离散化的过程。从母卷上机、人工设定参数、试切调整、到完成分切、下料、检验、再包装,环节众多,严重依赖操作工的经验与专注度。不同规格、不同工艺要求(如透明膜、金属化膜、涂层膜)的订单切换时,需要频繁停机,进行耗时的手动更换刀片、调整张力、重新对刀等复杂设置。这不仅导致设备综合利用率(OEE)低下,生产准备时间漫长,更使得企业难以应对小批量、多批次的快速交付需求。整个流程如同一台运转生涩的机器,信息传递慢,差错风险高,成为供应链响应速度的“卡脖子”环节。

二、 智能分切革新:一体化集成与流程极简

现代高端PET薄膜分切机正是针对上述痛点,通过深度技术融合,实现了生产流程的极致简化与重塑:

1. 智能化中央控制:搭载先进的工业计算机与专用控制软件,集成参数管理数据库。只需一键调取预设工艺配方(如分切宽度、张力曲线、刀型选择、收卷压力等),即可瞬间完成所有机械与电气参数的自动设定,将订单切换时间从数小时缩短至分钟级。

2. 自动化装备升级:配备自动上下料系统(如AGV对接、机械臂)、自动换刀装置、在线视觉检测系统以及智能除尘清洁单元。这些模块无缝衔接,大幅减少了人工干预,实现了从原材料入库到成品分拣的连续化作业,降低了劳动强度与人为误差。

3. 数字孪生与预测性维护:通过传感器网络实时采集设备运行数据,构建数字孪生模型。系统可预测性提示关键部件(如刀轴、轴承)的维护周期,提前预警潜在故障,变被动维修为主动维护,最大化保障生产的连续性与稳定性。

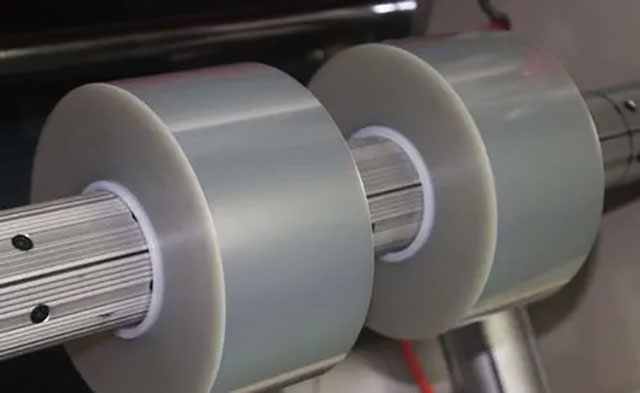

4. 高精度与高速化协同:采用直驱伺服技术、高刚性机体结构和闭环张力控制,在分切速度不断提升的同时,确保了分切条宽的微米级精度、卓越的收卷整齐度以及完美的边缘质量,满足高端光学膜、超薄锂电池隔膜等严苛要求。

三、 提升响应速度:赋能敏捷制造与价值链共赢

流程的简化直接且深刻地提升了生产系统的整体响应速度:

• 对内快速转换:企业能够以前所未有的效率在不同产品规格间灵活切换,轻松驾驭“短交期、多品种”的订单模式,显著缩短交货周期,降低在制品库存。

• 对外敏捷响应:更快的生产节拍与更灵活的排产能力,使企业能够更紧密地贴合市场需求波动,快速响应客户个性化或紧急订单,提升客户满意度与市场竞争力。

• 质量追溯与持续优化:全流程数据被实时记录与分析,任何质量偏差都可迅速追溯到具体机台、工艺参数乃至原材料批次,为持续改进工艺、提升产品一致性提供了数据基石。

四、 未来展望:融入工业互联网,构建智慧生产新生态

未来的PET薄膜分切机,将不再仅是孤立的加工单元。它将作为关键节点,深度融入工厂的制造执行系统(MES)乃至企业资源计划(ERP)系统,接收来自上游订单的直接指令,并将生产状态、物料消耗、质量数据实时反馈。通过与供应链云的连接,实现从客户下单到产品交付的全流程透明化、可预测化管理。人工智能算法的进一步引入,将使分切工艺参数实现自学习优化,达到效率与质量的最佳平衡。

结语

PET薄膜分切机的智能化演进,其核心价值在于通过对复杂生产流程的“简化”与“重塑”,打破了传统制造中的效率壁垒与响应迟滞。它不仅是提升单一工序效率的设备升级,更是驱动薄膜加工企业乃至整个下游产业链向敏捷制造、柔性生产转型的重要支点。在智能化、数字化的浪潮下,投资于这样能够简化流程、提升响应速度的先进生产力,无疑是相关企业构建未来核心竞争优势的战略性选择。简化,是为了更敏捷地应对复杂;提升速度,是为了在激烈的市场竞争中赢得先机。这,正是现代智能装备赋予制造业的深刻变革力量。