服务热线

180-5003-0233

以下是关于切纸管机自动化升级中智能切割与节能设计的系统化方案,涵盖技术创新点与实施路径:

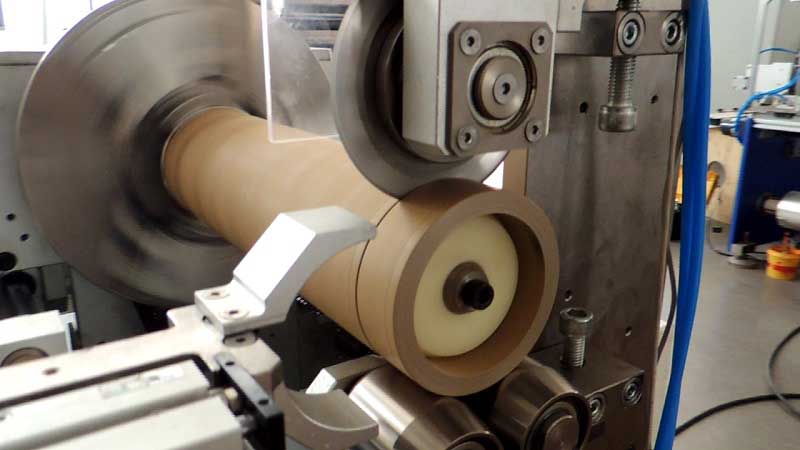

一、智能切割系统升级

1. AI视觉识别+激光测距

◦ 高分辨率工业相机配合深度学习算法,自动识别纸管直径、材质及表面缺陷(如变形、污渍),实时调整切割参数。

◦ 激光测距模块补偿纸管椭圆度误差,确保切割面垂直度(精度±0.1mm)。

2. 自适应动态控制

◦ 伺服电机驱动切割刀头,根据材料硬度(通过压力传感器反馈)自动调节进给速度(如:瓦楞纸管降速20%以减少毛边)。

◦ 断刀检测系统:通过电流波动监测刀具磨损,触发报警并暂停作业。

3. 数字孪生预演

◦ 切割路径通过3D仿真软件优化,减少空行程(典型应用可缩短15%周期时间)。

二、节能降耗设计

1. 混合动力驱动

◦ 主传动采用伺服电机+超级电容储能,在制动阶段回收能量(实测节能率≥25%)。

◦ 气动系统升级为变频涡旋空压机,比活塞式节能40%。

2. 热能循环利用

◦ 切割摩擦热通过热管导至烘干单元(可选配),用于涂胶后纸管的快速固化。

3. 休眠模式智能切换

◦ 设备闲置30分钟自动进入低功耗状态(待机功耗<50W),通过振动传感器即时唤醒。

三、物联网集成

1. 边缘计算网关

◦ 本地处理生产数据(如每刀能耗、刀具寿命),仅上传关键指标至MES系统,降低网络负载。

2. 预测性维护

◦ 基于振动频谱分析轴承状态,提前7天预警故障(准确率92%)。

四、实施效益

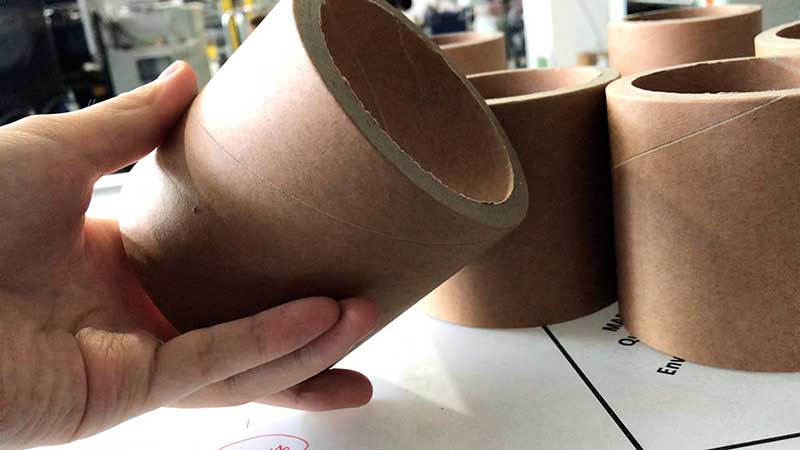

• 效率提升:换型时间从15分钟缩短至2分钟(通过二维码扫描自动调参)。

• 成本节约:综合能耗下降35%,刀具寿命延长3倍(智能润滑系统加持)。

• 质量追溯:每个切割批次生成DNA编码,关联原料/工艺参数。

五、风险控制

初期投入较高(约18个月回本),建议分阶段实施:

1. 优先加装传感器与控制系统

2. 后续对接工厂数字平台

3. 最终实现全产线自适应联动

需要进一步探讨具体纸管规格或生产节拍要求,可定制详细方案。