服务热线

180-5003-0233

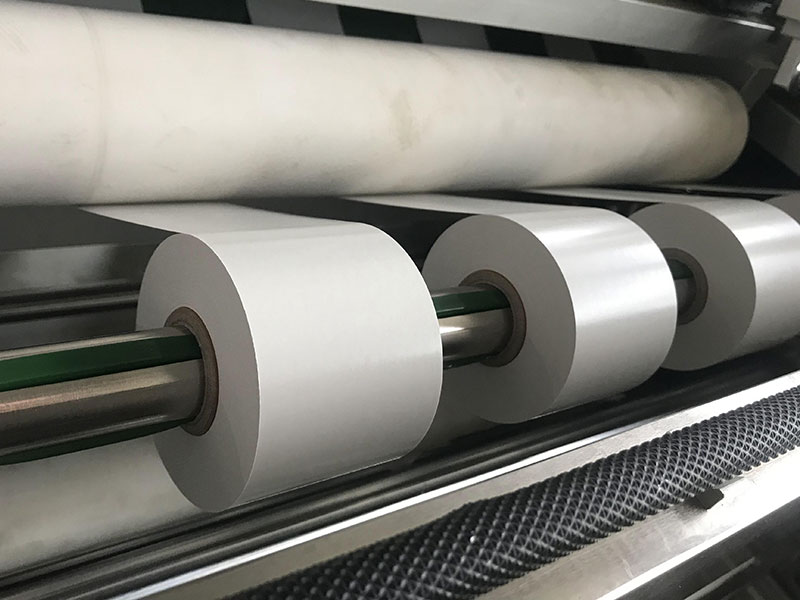

单面胶分切机从传统到智能的演进,显著推动了胶带行业的升级,主要体现在效率、精度、成本控制及柔性生产等方面。以下是其关键作用及行业影响:

1. 效率提升:从人工到自动化

• 传统模式:依赖人工操作(上料、分切、收卷),速度慢(通常<100米/分钟),且易因疲劳导致误差。

• 智能升级:

◦ 自动化流水线:智能分切机集成自动上料、张力控制、瑕疵检测等功能,速度可达300-500米/分钟,效率提升3-5倍。

◦ 连续生产:通过自动换卷和在线检测,实现24小时不间断生产,减少停机时间。

2. 精度革命:从毫米级到微米级

• 传统局限:机械式分切依赖刀片调整,精度约±0.5mm,易产生毛边或宽度不均。

• 智能技术:

◦ 高精度伺服系统:配合激光或数码追踪,分切精度达±0.05mm,满足电子胶带、医用胶带等高端需求。

◦ 动态补偿:实时调整张力与刀具位置,避免材料拉伸变形。

3. 成本优化:减少浪费与能耗

• 材料节省:智能算法优化排刀方案,材料利用率提升5%-10%,尤其对高价材料(如导电胶带)意义重大。

• 能耗降低:变频驱动和智能待机功能可减少20%-30%电力消耗。

• 人力成本:1台智能设备可替代3-5名工人,长期成本显著下降。

4. 柔性生产:应对小批量定制化趋势

• 传统痛点:换产需手动调机,耗时30分钟以上,适合大批量单一订单。

• 智能解决方案:

◦ 快速换型(SMED):预设工艺参数,换产时间缩短至5分钟内。

◦ 模块化设计:兼容不同材料(PET、泡棉、离型纸等),适应多样需求(如窄带电子胶带或宽幅包装胶带)。

5. 质量管控:从事后检测到实时预防

• 智能检测系统:

◦ 在线视觉检测:识别气泡、杂质、分切不齐等缺陷,实时分拣不良品。

◦ 数据追溯:记录生产参数(温度、张力等),便于质量分析与改进。

6. 行业升级的延伸影响

• 高端市场突破:智能分切使胶带企业具备生产高附加值产品的能力(如超薄OCA光学胶、耐高温胶带)。

• 供应链整合:与MES/ERP系统对接,实现订单—生产—物流全链路数字化。

• 绿色制造:精准控制减少胶粘剂浪费,符合环保法规。

案例参考

• 某国际胶带品牌:引入智能分切机后,交货周期从7天缩短至2天,不良率从3%降至0.5%。

• 国内新能源企业:通过定制化分切方案,生产耐高温电池封装胶带,抢占电动汽车市场。

未来方向

• AI深度应用:预测性维护、自适应分切参数调整。

• 跨行业融合:借鉴半导体或锂电分切技术,进一步突破精度极限。

智能单面胶分切机通过技术创新,正推动胶带行业从劳动密集型向技术密集型转型,成为产业升级的核心装备之一。