服务热线

180-5003-0233

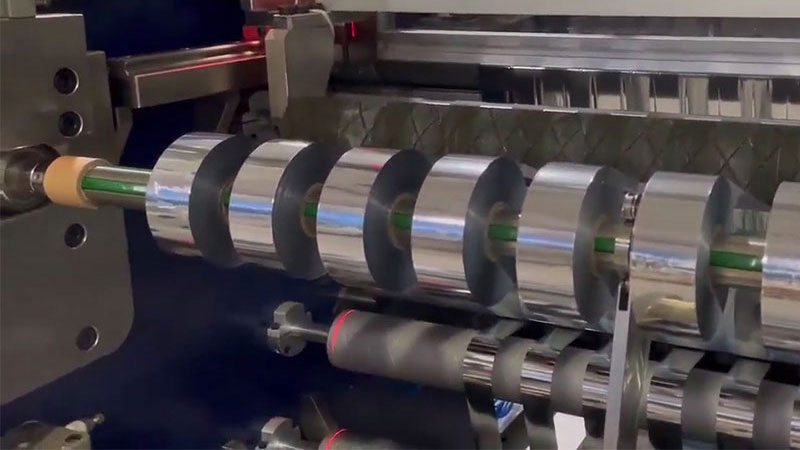

分切机通过自动化技术替代传统人工操作,能够显著降低企业在生产过程中的人力成本,同时提升效率和质量。以下是其帮助企业节省人力成本的具体方式及优势分析:

1. 直接减少人工需求

• 替代重复性劳动:传统分切需要工人完成上料、对齐、切割、分拣、包装等步骤,自动化分切机可一键完成全流程,减少对操作人员的依赖。

• 减少岗位数量:一台自动化分切机通常可替代3-5名工人(视生产规模而定),长期节省工资、社保、福利等支出。

2. 提升生产效率,降低单位人力成本

• 高速连续作业:自动化分切机速度可达人工的5-10倍(如某些机型切割速度达100m/min以上),单位时间内产量大幅提升,摊薄单件产品的人力成本。

• 24小时运行:通过编程或对接生产线,实现无人值守的连续生产,避免人工倒班带来的效率损失。

3. 降低人为错误与废品率

• 精准控制:自动化分切通过传感器和数控系统保证切割精度(误差±0.1mm内),减少人工测量、对齐的失误导致的材料浪费。

• 质量一致性:避免因工人疲劳或技能差异导致的产品质量波动,降低返工和售后成本。

4. 优化生产流程,减少间接人力投入

• 集成化操作:现代分切机可对接ERP/MES系统,自动接收订单数据并调整参数,减少生产调度、数据录入等辅助岗位需求。

• 智能化管理:通过物联网远程监控设备状态,维修人员可同时维护多台设备,降低运维人力成本。

5. 长期成本优势

• 快速回本:以一台中型分切机为例,若替代4名工人(月总成本约2万元),设备投入约50万元,通常在2-3年内可通过人力节省收回成本。

• 适应劳动力短缺:在用工荒或劳动力成本上升的地区(如长三角、珠三角),自动化设备可规避招聘难和工资上涨压力。

实际应用案例

• 某包装企业:引入自动化分切机后,分切环节人力减少70%,产能提升200%,年节省人力成本超80万元。

• 电子材料行业:对薄膜分切精度要求极高,自动化设备将废品率从5%降至0.5%,年节省材料成本数百万元。

注意事项

• 初期投资:需评估设备采购和改造成本,选择适合企业规模的分切机型号。

• 员工培训:操作和维护自动化设备需要技术培训,但长远看可减少对低技能劳动力的依赖。

结论

分切机的自动化升级通过“减人、增效、降耗”三重路径降低人力成本,尤其适合批量大、精度要求高的行业(如造纸、纺织、锂电池隔膜等)。随着智能制造的普及,自动化分切机已成为企业提升竞争力的关键设备。