服务热线

180-5003-0233

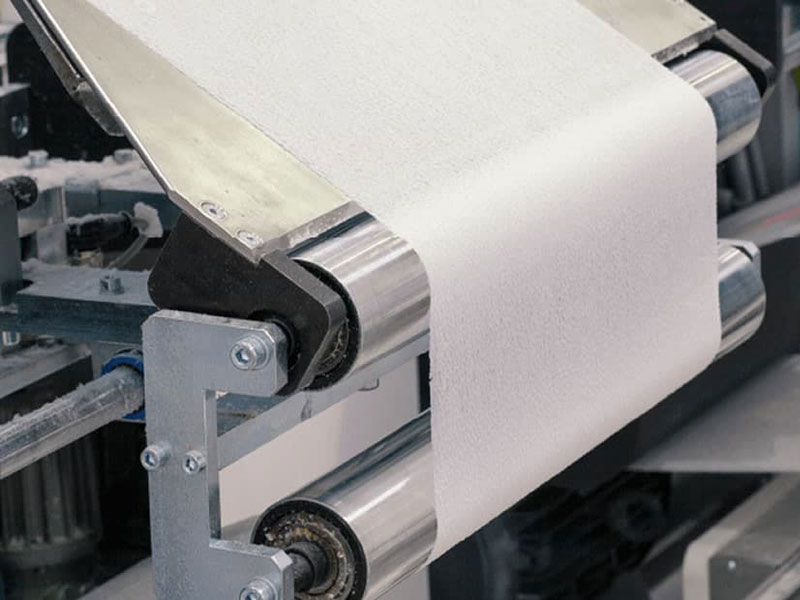

分切机在薄膜、纸张等材料的分切中,高效应用与精度控制是核心需求,直接影响产品质量和生产成本。以下是针对薄膜和纸张分切的关键优化方向及技术方案:

一、高效应用的关键措施

1. 高速分切与稳定性优化

• 线速度提升

◦ 薄膜(如BOPP、PET):高速分切机线速度可达800~1200 m/min,需搭配空气轴承支撑的收放卷轴减少振动。

◦ 纸张(如铜版纸、标签纸):线速度通常为600~1000 m/min,需加强卷材刚性以避免抖动。

• 快速换卷技术

◦ 采用自动接料装置(如飞接或搭接),换卷时间从3分钟缩短至10秒内,减少停机损失。

2. 材料适应性改进

• 刀具选型

◦ 薄膜分切:圆刀片(硬度HRC60+)或超声波刀(减少粘连),刃口抛光至Ra<0.2μm。

◦ 纸张分切:碳化钨刀具(抗磨性更优),针对高克重纸(如300g/m²)需增加刀具压力(200~400N)。

• 防静电与除尘

◦ 薄膜分切时加装离子风棒,消除静电(表面电阻<10⁹Ω),避免材料吸附粉尘。

3. 自动化与智能化

• 机器人集成

◦ 机械臂自动装卸卷材(负载1~5吨),配合视觉定位(精度±0.5mm)。

• 智能排产

◦ MES系统根据订单需求自动调整分切宽度(如从1000mm切换至650mm),换型时间<2分钟。

二、精度控制的核心技术

1. 动态张力控制

• 闭环张力系统

◦ 薄膜:张力范围5~50N(±0.5N控制),采用磁粉制动器+PID算法。

◦ 纸张:张力20~100N(±1N控制),避免拉伸变形(如新闻纸伸长率<0.1%)。

• 纠偏装置(EPC)

◦ 光电或超声波传感器实时监测边缘位置(精度±0.1mm),自动调整卷材横向偏移。

2. 切割精度保障

• 刀具间隙控制

◦ 薄膜分切:上下刀间隙为材料厚度的5%~10%(如12μm薄膜间隙设为0.6~1.2μm)。

◦ 纸张分切:间隙略大(约20~50μm),避免刀具过热卡死。

• 在线检测与反馈

◦ 激光测宽仪(精度±0.01mm)实时监控分切宽度,超差自动报警。

3. 振动与热管理

• 减振设计

◦ 分切机底座加装气垫隔振器,将振动振幅控制在<5μm(高速分切时)。

• 温控系统

◦ 刀具冷却液循环(温度25±1℃),防止热膨胀导致切割尺寸漂移。

三、薄膜与纸张分切的差异化方案

| 参数 | 薄膜分切 | 纸张分切 |

| 典型速度 | 800~1200m/min | 600~1000m/min |

| 张力控制 | 低张力(5~50N) | 中高张力(20~100N) |

| 刀具类型 | 圆刀/超声波刀 | 碳化钨平刀 |

| 关键精度指标 | 毛刺高度<2μm | 边缘平整度±0.05mm |

| 特殊需求 | 防静电、无尘环境 | 防潮(湿度40%~60%RH) |

四、前沿技术应用

1. 激光分切技术

◦ CO₂激光(波长10.6μm)用于PET薄膜分切,无接触、无毛刺,速度达200 m/min,适合高精度医疗包装膜。

2. AI缺陷检测

◦ 深度学习算法识别薄膜表面划痕或纸张裂口(检出率>99%),联动分切机自动剔除不良段。

3. 数字孪生仿真

◦ 虚拟调试分切参数(如张力、速度),提前预测分切效果,减少试机损耗30%。

五、效率与精度的平衡策略

• 分切模式选择

◦ 高精度需求(如电子薄膜):牺牲部分速度(降至500 m/min),优先保证±0.02mm公差。

◦ 大批量生产(如包装纸):启用高速模式(1000 m/min),公差放宽至±0.1mm。

• 预防性维护

◦ 每8小时检查刀具磨损(用显微镜测量刃口钝化<5μm),定期校准传感器。

六、典型案例效果

• 薄膜分切:某BOPP包装膜生产线通过升级伺服张力系统+EPC,分切效率提升40%,废品率从3%降至0.5%。

• 纸张分切:标签纸分切机引入AI视觉纠偏,宽度偏差稳定在±0.03mm,客户投诉减少90%。

总结

薄膜/纸张分切的高效与精度控制需结合材料特性、设备硬件的升级(如高刚性结构、智能传感器)和软件算法(如自适应控制、AI质检)。未来趋势是向“无人化分切车间”发展,通过5G+工业互联网实现全流程数据闭环优化。