服务热线

180-5003-0233

引言:走进高效生产的关键环节

在现代工业生产中,单面胶分切机作为胶带加工行业的核心设备,其操作水平直接影响产品质量和生产效率。无论是胶带制造、包装材料加工,还是电子元件生产领域,掌握单面胶分切机的全流程操作技术,已成为相关从业人员的必备技能。本文将系统性地解析单面胶分切机从基础操作到高级应用的完整流程,助您从入门新手成长为操作专家。

第一章:设备认知与安全规范——稳固的操作基石

1.1 设备基本结构解析

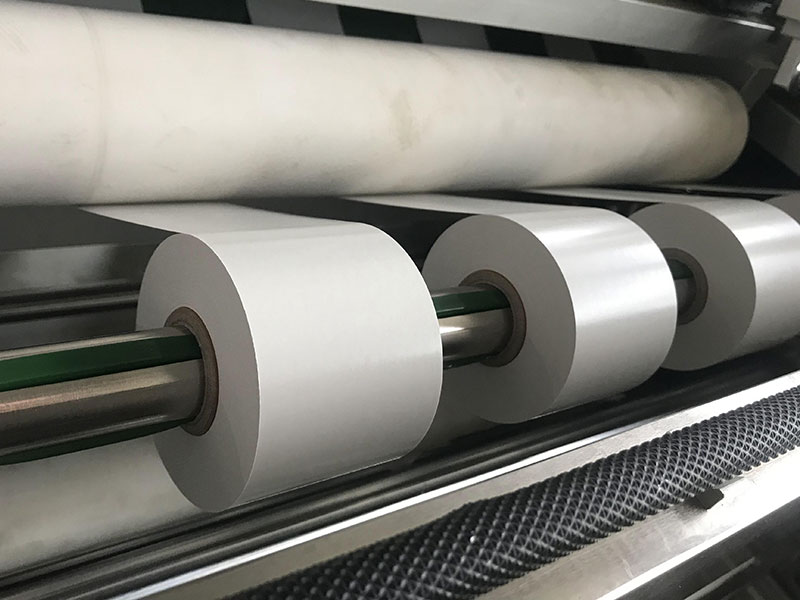

单面胶分切机主要由放卷系统、分切刀系统、收卷系统和控制系统四大部分构成:

• 放卷系统:包括放卷轴、张力控制和纠偏装置,确保原材料稳定输送

• 分切系统:核心部件为分切刀具,根据切割方式可分为圆刀分切、平刀分切和超声波分切

• 收卷系统:由收卷轴和表面卷取装置组成,影响成品卷的整齐度

• 控制系统:现代设备多采用PLC控制,集成张力控制、速度调节和故障诊断功能

1.2 安全操作“铁律十条”

1. 操作前必须接受专业培训,了解设备紧急停止按钮位置

2. 穿戴合适的工作服,长发需盘起,避免佩戴松散饰品

3. 设备运行时严禁将手或工具伸入危险区域

4. 刀具更换和调整必须在设备完全停止且断电状态下进行

5. 熟悉设备的安全防护装置,不得擅自拆除或屏蔽

6. 保持工作区域整洁,避免杂物干扰设备运行

7. 定期检查电气线路,防止漏电事故

8. 处理胶粘剂时注意通风,防止溶剂中毒

9. 重型卷材搬运使用专用设备,避免人工搬运伤害

10. 建立设备维护记录,预防性维护优于故障维修

第二章:操作前准备——细节决定成败

2.1 原材料与刀具选择

• 原材料检查:确认胶带宽度、厚度、粘性参数符合生产要求

• 刀具匹配原则:

◦ 普通胶带:选用硬质合金圆刀

◦ 高粘性胶带:选择特氟龙涂层刀具防粘

◦ 特殊材料:根据材料特性选择专用刀具

• 环境准备:控制车间温度(20-25℃)和湿度(50-60%RH),避免温湿度波动影响胶带特性

2.2 设备点检流程

1. 机械部分检查:检查各传动部件润滑情况,确认无松动零件

2. 电气系统检查:验证显示屏、按钮反应正常,紧急停止功能有效

3. 刀具系统检查:检查刀片锋利度,安装牢固无偏移

4. 气动系统检查(如配备):确认气压稳定在0.5-0.7MPa范围

5. 辅助装置检查:纠偏系统、张力检测系统功能正常

第三章:标准操作流程——分步拆解精准掌握

3.1 上料与穿料流程

步骤详解:

1. 将原料卷放置到放卷轴上,调整卡紧装置确保无滑动

2. 牵引材料通过导辊系统,注意保持材料平整无褶皱

3. 将材料引导通过分切刀具下方,预留适当操作余量

4. 材料末端固定在收卷轴芯上,初始张力设置宜小不宜大

关键技巧: 穿料过程中保持材料中心线与设备中心线对齐,这是保证分切精度的第一步。

3.2 参数设置与调整

• 分切宽度设置:根据订单要求调整刀距,首次设置后需试切验证

• 张力控制:

◦ 放卷张力:通常设定为材料承受张力的60-70%

◦ 收卷张力:略高于放卷张力,保证卷材紧实度

◦ 过渡张力:分切区域保持稳定低张力,避免材料拉伸变形

• 速度调节原则:从低速逐步提升,普通胶带建议工作速度30-50米/分钟

3.3 分切过程监控

1. 启动阶段:低速运行5-10米,检查分切质量

2. 正常运行:

◦ 观察分切边缘是否光滑无毛边

◦ 监测收卷整齐度,及时微调纠偏系统

◦ 定时抽查分切宽度,公差控制在±0.2mm内

3. 异常处理:出现毛边、卷边或蛇行等问题,应立即降速排查原因

3.4 收卷与卸料

• 收卷控制:随着卷径增大,逐步降低收卷张力,避免内层受压变形

• 卸料标准流程:

1. 停止设备运行,切断材料

2. 使用专用卸料车承接成品卷

3. 标注产品信息:规格、长度、生产日期和操作员编号

4. 转移至暂存区,避免竖直放置导致变形

第四章:常见问题诊断与解决——从应急到预防

4.1 分切质量问题库

| 问题现象 | 可能原因 | 解决方案 |

| 分切边缘毛边 | 刀具钝化、材料偏硬、速度过快 | 更换刀具、调整材料温度、降低分切速度 |

| 收卷不整齐 | 张力不均、纠偏失灵、材料厚薄不均 | 校准张力系统、检查纠偏传感器、筛选原材料 |

| 蛇行现象 | 导辊不平行、材料本身有应力 | 调整导辊平行度、材料预处理消除应力 |

| 胶带粘连 | 静电积累、环境湿度过高 | 安装静电消除器、控制环境湿度 |

| 分切宽度波动 | 刀具固定松动、进料不稳定 | 紧固刀具、检查放卷系统稳定性 |

4.2 进阶调试技巧

对于复杂材料或高精度要求的生产:

1. 微量调整法:每次只调整一个参数(张力、速度或刀距),记录变化效果

2. 预热处理法:对特殊胶带进行低速空跑预热,改善其分切性能

3. 组合优化法:建立参数组合数据库,针对不同材料调用已验证参数组

第五章:维护保养与效能提升——延长设备生命周期

5.1 分级保养体系

• 日常保养(每班操作后):

◦ 清洁设备表面和刀具区域残留胶粒

◦ 检查气源过滤器,排除积水

◦ 简单润滑导轨和传动链条

• 每周维护:

◦ 深度清洁刀具系统和导辊

◦ 检查电气连接紧固度

◦ 校准张力传感器和纠偏系统

• 月度保养:

◦ 更换磨损刀具和易损件

◦ 检查传动系统磨损情况

◦ 专业校准整机精度

5.2 效能提升策略

1. 快速换型技术:标准化模具和刀具,将换型时间缩短30%以上

2. 预防性维护计划:基于设备运行数据预测维护时间点

3. 操作标准化:制作图文并茂的操作指导书和故障处理流程图

第六章:从熟练到精通——高级操作与创新应用

6.1 特殊材料处理工艺

• 超薄胶带(厚度<0.03mm):采用超声波分切技术,避免压力变形

• 高粘性胶带:使用冷却装置降低胶粘性,配合防粘涂层刀具

• 复合材料:根据各层材料特性设计分段张力控制系统

6.2 自动化与智能化升级

现代单面胶分切机正朝着智能化方向发展:

1. 视觉检测系统:实时监测分切质量,自动标记缺陷位置

2. 自适应控制系统:根据卷径变化自动调整张力参数

3. 生产数据集成:连接MES系统,实现生产全流程可追溯

6.3 工艺优化思维培养

精通级操作员应具备:

• 系统性思维:理解各参数相互影响关系而非孤立调整

• 数据驱动决策:建立生产日志,用数据优化操作方案

• 创新能力:对现有工艺提出改进建议,参与设备改良

结语:持续精进的操作艺术

掌握单面胶分切机的操作技术,是一个从遵守规程到理解原理,从解决问题到预防问题,从熟练操作到工艺优化的渐进过程。真正的操作专家不仅能让设备稳定运行,更能根据材料特性和产品要求,灵活调整工艺参数,在保证质量的前提下最大化生产效率。

随着新材料和新工艺的不断涌现,单面胶分切技术也在持续演进。保持学习态度,关注行业动态,参与技术交流,是每一位从业者从操作工成长为工艺专家的必经之路。记住,在这台看似冰冷的设备面前,最终决定产品品质的,永远是操作者那双有经验的手和善于思考的头脑。

推荐学习路径:

1. 第1-3个月:掌握安全规范和标准流程,达到独立操作水平

2. 第4-12个月:熟悉常见问题处理,能够进行基础维护保养

3. 1-3年:理解设备原理,能够优化工艺参数,培训新员工

4. 3年以上:参与设备改进和工艺开发,向专家型人才发展

无论您是刚刚接触单面胶分切机的新手,还是希望进一步提升技能的老员工,这套完整的操作体系都将为您提供清晰的技术提升路径。在精密的机械与流动的材料之间,您正塑造着现代工业的细微之美。