服务热线

180-5003-0233

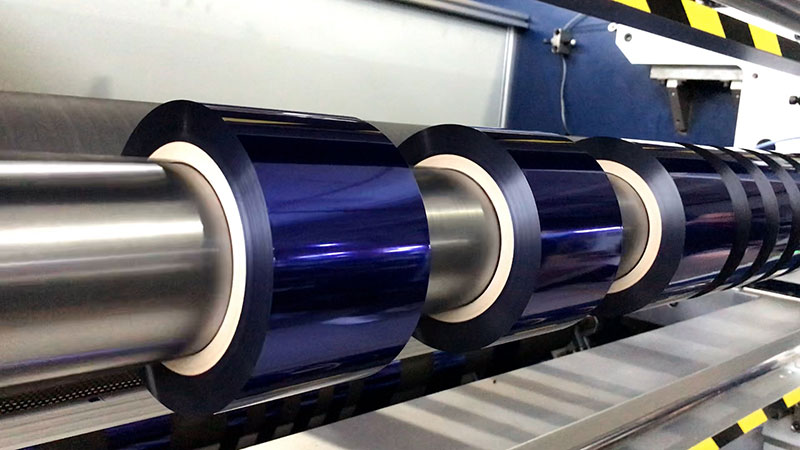

在包装印刷行业的生产线上,一个看似微小的缺陷足以让整卷价值不菲的烫金箔沦为废品——薄膜起皱。这道细微的褶皱,如同精美画作上的裂痕,不仅破坏视觉效果,更导致材料浪费、效率降低和成本攀升。多年来,薄膜起皱一直是烫金箔加工中令人头疼的行业难题,直到高张力控制技术在分切机上的突破性应用,才为这一顽疾提供了根治方案。

起皱之谜:烫金箔分切的微观挑战

烫金箔是一种由聚酯薄膜(PET)、离型层、色层和胶水层组成的复合材料,其厚度通常只有12-20微米,比人类头发丝还要纤细。在分切过程中,当宽幅原卷被切割成客户需要的窄幅产品时,薄膜内部应力分布不均、张力波动、设备精度不足等因素交织作用,极易产生纵向或横向的褶皱。

“传统的分切机就像一位手法粗糙的裁缝”,一位从业二十年的工程师如此比喻,“当剪刀不够锋利,手势不稳,布料自然会起皱”。在机械层面,导辊的平行度误差、卷取轴的微小跳动、张力控制系统的滞后响应,这些因素在高速运转中被无限放大,最终在薄膜表面形成肉眼可见的缺陷。

更为复杂的是,烫金箔的不同层间具有各异的物理特性。PET基膜弹性模量高,而色层和胶层相对柔软,在张力作用下会产生不同程度的形变。若控制不当,层间应力失衡就会导致薄膜局部隆起或凹陷,形成永久性皱褶。这种缺陷在后续的烫印过程中会被进一步放大,直接影响最终产品的外观质量。

高张力控制系统:精密的力量平衡艺术

现代高张力控制分切机的核心,在于构建了一个响应速度达到毫秒级、控制精度高达±0.5%的智能张力生态系统。这一系统通过多传感器网络实时监测张力变化,并通过精密伺服电机和气压装置的协同作用,实现分切全过程的恒张力控制。

系统的前端,高灵敏度张力传感器以每秒上千次的频率采集数据,捕捉人眼无法察觉的微小波动。中端的工业控制计算机运行着复杂的自适应算法,这些算法能够学习不同材料、不同宽度、不同速度下的最佳张力参数,并预测可能发生的异常情况。末端执行机构则像一位经验丰富的钢琴家手指,轻柔而坚定地调节着每个导辊和卷取轴的动作,确保薄膜在整个传输路径上始终处于理想的平整状态。

特别值得关注的是“锥度张力控制”技术的应用。随着卷径在分切过程中不断变化,传统恒定张力会导致卷芯压力过大而外层松弛。智能系统能够根据卷径实时计算并调整张力值,使卷材内外层保持一致的紧密度,从根本上杜绝了因卷取不当引起的星形皱褶和螺纹皱褶。

在实际生产中,这种精密控制带来了革命性的变化。某知名烫金材料企业引入高张力控制分切机后,产品起皱率从原来的3.2%降至0.15%以下,仅材料节省一项,每年就超过两百万元。更薄、更敏感的创新型烫金箔得以量产,推动了全息防伪、3D动态烫印等高端技术的商业化应用。

创新延伸:张力控制之外的协同突破

高张力控制并非孤立存在,它需要与分切机的其他创新系统协同工作,才能达到最佳效果。空气浮动式导辊技术通过在薄膜下方形成均匀的气垫,使薄膜在传输过程中处于“悬浮”状态,避免了与传统导辊的直接摩擦接触;红外测温系统实时监控分切点的温度变化,防止因摩擦过热导致的材料变形;自动纠偏装置确保薄膜沿预设路径精准运行,边缘整齐无蛇行。

这些技术的集成创造了一个近乎理想的分切环境。就像外科手术中的无影灯、精密器械和监测仪表的配合,每一个细节都关乎最终成败。最新一代分切机甚至引入了机器学习能力,能够根据历史数据优化切割策略,针对特定材料特性自动调整全系统参数。

行业变革:从解决起皱到重塑可能性

高张力控制技术的影响已经超越了单纯解决起皱问题的范畴,它正在重塑整个烫金行业的可能性边界。随着分切精度的提升,烫金箔的最小分切宽度从过去的3毫米缩小至1毫米,这使得微细线条烫金、复杂图案轮廓烫金成为可能。在奢侈品包装、高端烟酒标签、防伪标识等领域,设计师获得了前所未有的创作自由。

生产效率也发生了质的飞跃。分切速度从过去的150米/分钟提升到如今的600米/分钟以上,而质量控制水平反而大幅提高。智能张力控制系统能够24小时不间断工作,通过远程监控和预警,将传统的被动式维护转变为预测性维护,最大限度减少非计划停机。

从更广阔的视角看,烫金箔分切机的高张力控制技术,是“中国制造”向“中国智造”转型的微观缩影。它展现了中国装备制造业从解决具体工艺难题入手,逐步掌握核心技术,最终实现系统创新的完整路径。这一技术的突破,不仅解决了薄膜起皱这一行业痛点,更为整个印刷包装产业链的升级提供了关键支撑。

烫金箔上的每一道完美光泽,都映射着现代工业控制技术的精密与智慧。当高张力控制系统以看不见的力量抚平每一丝可能的褶皱,它不仅在提升材料利用率和产品品质,更在重新定义烫金工艺的精度边界。在智能制造的时代背景下,这种对微观缺陷的极致追求,正是制造业高质量发展的生动注脚。