服务热线

180-5003-0233

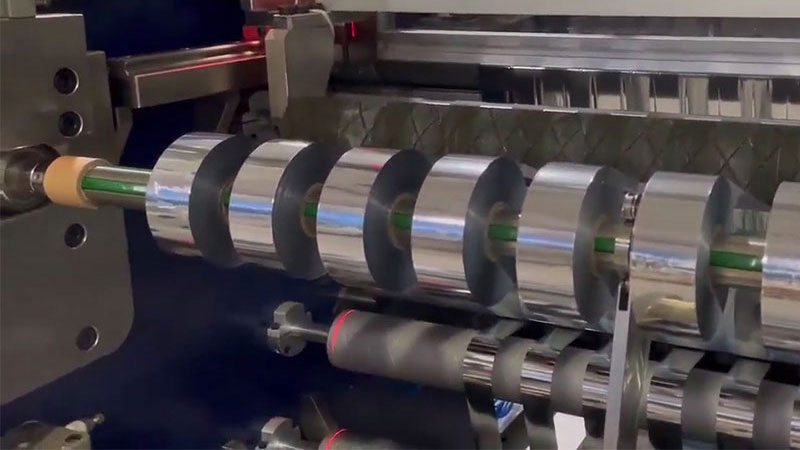

当您打开一本精装书籍,触摸到封面烫金文字微凸的质感时;当您从货架上取下一盒高档礼品,被包装上流光溢彩的金属图案瞬间吸引时——您可能不会意识到,这些细微之处所承载的,远不止于美学。它们背后是一套精密如钟表、强悍如巨兽的工业系统。其中,电化铝分切机,这台将成卷的“金属外衣”精准裁切成既定宽度的设备,正以其静默而绝对的精确性,维系着整个包装装饰工业的脉搏。

第一幕:原理基石——在微观世界里“撕裂”金属

要理解电化铝分切机,首先需透视它所要驾驭的材料——电化铝箔本身。这并非一片单纯的金属。它是由基膜层(通常为PET)、离型层、着色层、真空镀铝层和热熔胶层构成的精密叠层“三明治”。其总厚度常以微米计,比人类发丝直径更薄。

分切的核心物理原理,是“拉伸断裂”与“剪切断裂”的精准控制。刀锋并非简单地“压断”材料,而是在极小的接触区域内,通过施加超过材料局部结合强度的应力,引发镀铝层与基膜层间的可控分离(对于模切用途),或是对复合材料整体的洁净切断。其中,离型层的界面能、镀铝层的延展性与基膜的韧性共同构成了一个微妙的力学三角。分切机必须如同一位在钢索上操控微雕的大师,施力既要足够干净利落,确保切口无毛刺、无卷边;又必须足够“温柔”,避免因过度的应力拉伸导致镀铝层龟裂或基膜变形。

第二幕:心脏剖析——机械、电气与智能的协奏曲

现代高速电化铝分切机,已演化为一座集精密机械、伺服驱动与智能控制于一体的技术塔尖。

其机械心脏在于刀架系统。老式的机械平刀,依靠巨大的静态压力“硬碰硬”,已难以适应高速与超薄材料。如今的主流是圆刀分切,尤其是“气压或液压加持的精密伺服圆刀”。一组经过超高硬度处理、镜面抛光的圆形刀片,在伺服电机的驱动下高速旋转,与下方的硬质合金底辊或另一组圆刀形成“剪刀式”剪切。刀隙精度可达±0.005毫米,相当于一根头发丝的十分之一。通过精密的偏心套或直线滑轨调节机构,刀距的调整变得快速而数字化。

电气神经则由多轴伺服系统构筑。放卷轴、牵引辊、分切刀轴、收卷轴均由独立的伺服电机同步驱动,通过电子齿轮与张力闭环算法,确保从启动、加速、稳速运行到减速停止的全过程中,材料始终处于预设的恒定张力之下。过大的张力会拉伸甚至拉断电化铝;过小则会导致材料松弛、起皱。先进的系统能实时感知张力变化,进行毫秒级的扭矩补偿。

而赋予机器“灵魂”的,是智能控制系统。它整合了全机运行逻辑,并集成了至关重要的视觉检测系统。高速线阵相机如同鹰眼,在材料高速行进中实时扫描,捕捉微米级的镀层瑕疵、套印误差或分切后边缘的毛刺缺陷,并即时标记或触发分选。操作者仅需在触摸屏上输入材料参数、目标宽度和卷径,系统便能自动计算最优的张力曲线、分切方案,甚至预测刀具磨损寿命。

第三幕:实操精要——在极限精度边缘的日常舞蹈

原理的优雅,最终需落脚于车间里充满油墨与金属气息的实操。一名优秀的操作技师,是在与机器的深度对话中完成每一次生产。

准备阶段是仪式,也是科学。 环境温湿度的稳定是第一道防线,它直接影响电化铝的物理性能与静电积聚。穿料路径必须绝对洁净,一粒微尘都可能在高压分切下成为撕裂的起点。上刀,是真正的“刀刃上的艺术”。技师凭借手感与听音,初步校准刀隙,再通过试切极窄的料条,在强光下检验其断面。一个完美的切口,应在显微镜下呈现光滑平直的线条,镀铝层与基膜边缘齐平,无任何拉丝或剥离线。

运行中的监控,是数据与直觉的交响。 屏幕上的张力曲线图、当前速度、累计米数构成理性的数据流。同时,技师敏锐的耳朵监听者机器运转的和谐韵律——任何轴承的异响、刀片摩擦的尖啸,都是故障的前兆。眼睛则如雷达般扫视收卷的端面,要求它平整如镜,无任何“星形”凸起或螺旋纹,这直接关系到下游烫金工艺的贴合精度。

维护,则是与磨损的永恒博弈。 刀片的寿命管理至关重要。基于生产米数和材料特性的预测性维护,定期使用专业仪器检测刀片刃口圆弧半径的变化,在微米级的磨损尚未影响质量前便进行更换或研磨。清洁,尤其是对静电吸附的铝粉的清理,是保障视觉系统“眼睛”明亮、避免火灾隐患的日常必修课。

结语:从分切线到价值链

今天,一台顶级电化铝分切机,已不再是孤立的加工单元。通过工业物联网,它的运行状态、产量、质量数据、刀具寿命实时上传至云端。它可以接受来自上游涂布机的生产指令,自动适配不同工艺的电化铝;也能将分切完毕的料卷信息传递至下游的智能仓储,为即将到来的烫金工序做好准备。

从微观的材料界面力学,到宏观的智能工厂数据流,电化铝分切机深度演绎了现代工业制造的真正内核:它将看似感性的美学需求,分解为绝对理性的物理参数;将工匠的手感与经验,转化为可复制、可优化的数字算法。在它冷峻的钢铁躯壳之内,是一场永不停止的、对极限精度的追求。每一次完美的分切,都是工业理性之美的一次无声绽放,为万千产品披上那一道精准而璀璨的金属光华。