服务热线

180-5003-0233

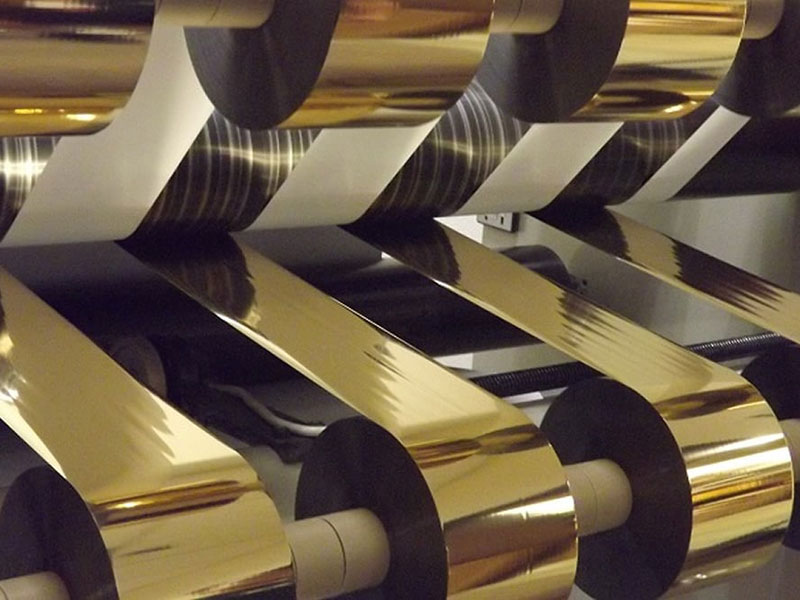

在现代包装印刷行业中,烫金工艺以其独特的金属质感和高贵视觉效果,成为提升产品档次的关键技术。而这一工艺的核心材料——烫金箔,其质量与精度直接决定了最终产品的表现。烫金箔分切机作为连接金箔生产与应用的关键设备,其工作流程的每个环节都蕴含着精密的技术要求。本文将深入解析烫金箔分切机从原料分切到成品收卷的完整工作流程。

一、准备工作:原料检验与设备调试

烫金箔分切流程始于严格的原料检验。操作人员首先检查母卷(宽度通常在1-1.5米之间)的表面质量,确保无划痕、气泡、杂质等瑕疵。同时,记录母卷的宽度、长度、材质类型和批次信息,为后续工艺参数设定提供依据。

设备调试阶段,技术人员需根据订单要求调整分切参数:

• 设置目标分切宽度(常见范围为5-200mm)

• 校准张力控制系统(通常维持在2-10N/cm²)

• 配置收卷轴芯规格(常见为3英寸或6英寸纸管)

• 安装适合的切刀类型(平刀、圆刀或剃刀式)

二、核心流程:分切工序详解

1. 上料与定位

操作人员通过气胀轴将母卷平稳装载至放卷站,通过光电传感器自动检测边缘位置,确保母卷处于理想分切位置。这一环节的精度直接影响分切效率和材料利用率。

2. 张力控制与导引

烫金箔进入分切区域前,需经过多组导向辊和张力控制区。现代分切机采用闭环张力控制系统,通过摆辊式或磁粉制动器实时调节,确保材料在分切过程中保持稳定张力,避免起皱或拉伸变形。

3. 精密分切

这是整个流程的技术核心。分切方式主要分为三种:

• 圆刀分切:最常用方式,适用于大多数烫金箔材料,通过上下圆刀相互作用实现清洁分切

• 平刀分切:用于较薄或特殊涂层金箔,剪切动作更为柔和

• 撕拉分切:用于特定复合材料,通过刀具划痕后撕拉分离

分切过程中,刀具角度、重叠量和切割速度需根据金箔材质(如PET膜、电化铝)和厚度(通常12-25μm)精确调整,确保切边平整无毛刺。

4. 切边处理与除尘

分切产生的边缘碎屑通过负压吸尘系统实时清除,避免污染金箔表面。高端设备配备静电消除装置,防止因静电吸附导致的质量问题。

三、质量控制与监测系统

现代分切机集成多维度监测系统:

• 视觉检测系统:通过CCD相机实时检测分切边缘质量、表面缺陷

• 宽度监测:激光测量仪连续监控分切条带宽度,精度可达±0.05mm

• 张力反馈系统:实时监控各条带张力均匀性

• 瑕疵标记系统:自动标记检测到的瑕疵区域,便于后续工序处理

操作人员通过中央控制屏可实时查看分切速度(通常30-300米/分钟)、当前产量、设备状态等关键参数,实现全过程可视化管控。

四、收卷工艺:成品成型的关键

1. 独立收卷控制

每条分切后的金箔带独立卷绕至收卷轴,每根收卷轴配备独立电机和张力控制器,确保即使在不同卷径下,各卷张力依然保持均匀一致。

2. 卷材结构优化

收卷过程采用锥度张力控制技术,随着卷径增大逐渐减小张力,避免内层材料受压过大导致变形或粘连。理想的收卷硬度(通常60-85 Shore A)通过精密算法维持。

3. 尾端处理与卸卷

当母卷分切完毕或达到设定长度时,设备自动降速,完成尾端固定。收卷轴停止后,操作人员贴标记录产品信息(规格、长度、批次),然后通过液压或气动装置卸下成品卷。

五、后期处理与包装

成品卷经过质量复检后,进行防潮包装(通常使用铝箔袋加干燥剂),并安装防护边缘板,避免运输过程中边缘损伤。每卷金箔附带详细工艺参数记录,形成完整质量追溯链。

六、技术创新与行业趋势

当前烫金箔分切技术正朝着智能化方向发展:

• 物联网集成:设备运行数据实时上传云端,实现远程监控和预测性维护

• 人工智能优化:通过机器学习算法自动优化分切参数,减少试机损耗

• 绿色制造:减少分切废料的新刀具设计,提高材料利用率至98%以上

• 多功能集成:分切、检测、包装一体化设备逐渐成为高端配置

结语

从宽幅母卷到精密窄卷,烫金箔分切机完成的不仅是物理尺寸的变化,更是价值提升的过程。每个环节的精密度控制,直接影响着烫金箔在印刷机上表现出的平整度、烫印适性和最终视觉效果。随着材料科学和自动化技术的进步,烫金箔分切工艺将继续向着更高精度、更低损耗、更强智能化的方向发展,为包装印刷行业提供更优质的基础材料保障,让每一缕金属光泽都精准绽放在设计之位。