服务热线

180-5003-0233

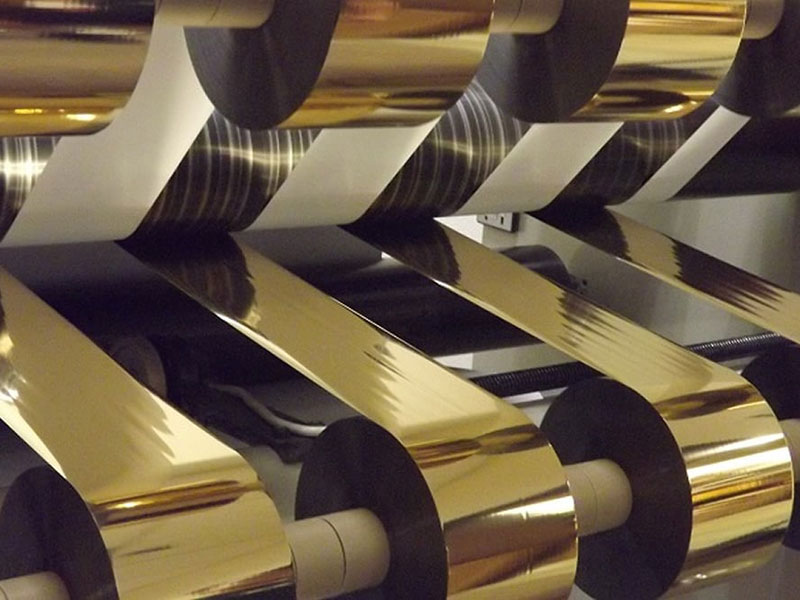

在包装印刷车间里,一台烫金箔分切机正以每分钟200米的速度运转,金属箔带如液态黄金般平滑穿过刀具系统。突然,监控屏上跳出一个异常参数——张力波动0.5%。操作员尚未察觉任何问题,机器已自动调整补偿,避免了价值数万元的材料浪费。这个微小的瞬间,揭示了现代烫金箔分切机可靠性设计的精髓:在问题发生之前预见并解决它。

张力控制的毫米级精度:可靠性第一道防线

烫金箔的厚度可薄至12微米,仅为人类头发直径的六分之一。在这种极限薄度下作业,张力控制成为可靠性的生命线。传统分切机依赖机械阻尼器,而新一代设备采用全闭环张力控制系统,通过多段独立控制的磁粉制动器与高灵敏度张力传感器联动,实现±0.5%的张力稳定性。

更精妙的是自适应张力算法,它能根据箔卷直径变化实时计算最佳张力曲线。当卷径从初始的600毫米减小到76毫米芯轴时,系统不是简单线性降低张力,而是遵循一条经过精密计算的指数曲线,避免内层受压变形。这种“感知-计算-调整”的智能循环,将断箔率从行业平均的每万米1.2次降低到0.1次以下。

刀具系统的纳米级进化:从消耗品到长寿核心

分切机的刀片寿命曾是行业痛点,每切割200千米就需要更换。如今的刀具系统通过三维立体设计哲学彻底改变了这一局面。

上刀与底刀的配合不再满足于传统角度匹配,而是引入了“微观曲面互补”概念。通过有限元分析模拟切割时箔材的应力分布,工程师设计出独特的刃口微弧度,使切割过程从“挤压撕裂”转变为“引导分离”,刀具寿命提升300%。更关键的是刀座的热平衡设计,通过内置循环冷却通道和温度补偿模块,即使连续运转72小时,刀片温度也保持在25±2℃的优化区间。

振动抑制的隐藏科学:消除不可见的可靠性杀手

分切机高速运转时产生的微小振动是精度隐形杀手。最新设计采用“主动振动抑制系统”,在设备关键位置布置压电加速度传感器,实时监测振动频谱。当检测到特定频率的共振前兆时,系统通过调节不同位置的主动阻尼器刚度,改变整机振动模态,将振幅控制在50微米以内。

这种技术最巧妙的应用是在换卷过程中。传统设备在加速到工作速度时会产生持续数秒的振动,现在通过预设的加速度曲线平滑过渡,使机器“温柔”地达到全速,避免对精密部件造成冲击损伤。

智能化预警:从定期维护到预测性干预

可靠性设计的最高境界是让机器具备“自知之明”。现代分切机搭载的健康管理系统,通过分析500多个传感器的实时数据,能够预测92%以上的潜在故障。

例如,通过监测主传动轴承的声纹特征变化,系统可在其出现可察觉异常前150小时发出更换预警;通过分析液压系统压力波动模式,能够提前识别密封件老化趋势。这些预测能力不是简单的阈值报警,而是基于机器学习模型对设备“行为模式”的深度理解。

模块化架构:可维护性设计的革命

当设备需要维护时,传统分切机可能需要数小时拆卸。模块化设计改变了这一局面,关键功能单元如张力控制模块、刀具模块、纠偏模块均采用快速接口设计,更换时间缩短70%。更值得称道的是“免工具维护”理念,大多数日常维护操作无需任何专用工具,显著降低对技术人员专业水平的依赖,提升设备整体可用性。

材料科学的隐形贡献

设备可靠性的基础往往隐藏在材料选择中。现代分切机中,与箔材接触的辊轮表面采用特殊陶瓷涂层,硬度达到HRC85以上,耐磨性是传统镀铬表面的8倍;关键结构件采用航空级铝合金,通过拓扑优化设计,在减轻35%重量的同时提高20%刚度;传动部件应用自润滑复合材料,实现10000小时免维护运行。

在浙江一家大型包装企业,经过全面可靠性升级的分切机连续运行18个月无需大修,设备综合效率从68%提升至92%,产品不良率下降至万分之零点三。这些数字背后,是每一个设计细节的极致追求。

烫金箔分切机的可靠性提升之路,实际上是中国制造业从“能用”到“好用”再到“卓越”的微观缩影。它不再只是切割材料的工具,而是融合了精密机械、智能控制、材料科学和数据分析的复杂系统。在这个过程中,最核心的转变是从“解决问题”到“预防问题”的设计哲学变革——最好的故障处理,是让故障根本没有机会发生。

随着数字孪生、人工智能预测等新技术融入,未来的分切机将不仅是生产设备,更是持续进化的智能实体。当机器学会理解材料特性、适应环境变化、优化自身性能时,可靠性将不再是一个静态指标,而成为设备与生产过程共同成长的生命力象征。