服务热线

180-5003-0233

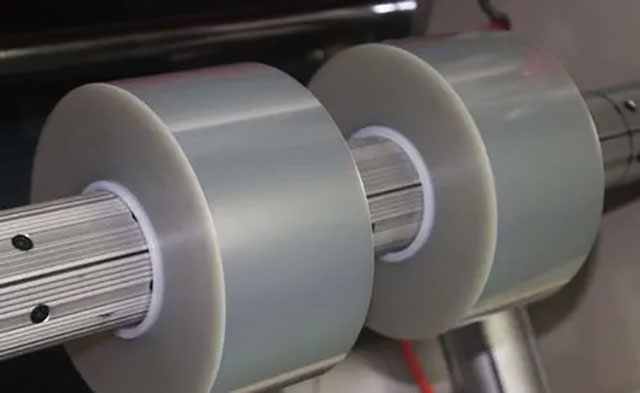

在竞争日益激烈的包装行业,生产效率是企业降低成本、抢占市场的核心命脉。今天,我们将深入一家国内领先的软包装材料生产企业,揭秘他们如何通过一场针对“心脏设备”——薄膜分切机的精准技术改造,实现了整体生产效率飙升30% 的惊人飞跃。

一、 背景与挑战:增长的瓶颈

该企业主营BOPP、CPP、PE等各类塑料薄膜的分切和销售。随着市场订单量的持续增长,原有的数台传统薄膜分切机逐渐力不从心,成为生产流程中的最大瓶颈。具体表现为:

1. 换单效率极低:每次更换产品规格(如宽度、直径),都需要停机进行长达20-30分钟的手动调整刀位、张力参数等,严重影响设备综合利用率(OEE)。

2. 生产速度受限:老旧的电气控制系统无法稳定支持高速分切,为避免断膜、切边不齐等质量问题,操作员通常不敢将速度开到设备上限的80%以上。

3. 成品率待提升:传统磁粉离合器控制的张力系统稳定性差,在启停或高速运行时容易产生张力波动,导致分切出的膜卷出现“菜心”状暴筋、端面不齐等瑕疵,次品率居高不下。

4. 对熟练工依赖严重:调机精度高度依赖老师傅的经验和手感,培养一名合格的操作员周期长,人员流动对生产稳定性造成冲击。

管理层意识到,单纯购买新设备虽然能解决问题,但投入成本过高、回报周期长。因此,他们做出了一个更明智的决策:对现有分切机进行系统性技术改造。

二、 改造方案:精准施策,软硬兼施

企业组建了由设备供应商、自动化工程师和内部技术人员组成的项目组,经过详细诊断,制定了“以电气控制系统和核心执行机构为核心”的改造方案。

改造核心:用伺服和数字化替代机械与模拟量

| 改造部位 | 原有配置 | 升级方案 | 核心目的 |

| 1.控制系统(大脑) | 老式PLC+继电器逻辑 | 高端多轴运动控制器+触摸屏HMI | 实现多轴精准同步运动控制,提供友好的人机交互界面 |

| 2.张力控制系统(神经) | 磁粉离合器/制动器 | 全自动伺服张力控制系统 | 实现收放卷张力的全闭环、高精度、无级调节 |

| 3.刀架系统(手臂) | 手动螺杆调节刀位 | 伺服电机驱动的自动滑移刀架 | 实现刀位一键设定,自动精准移动,大幅缩短换单时间 |

| 4.驱动系统(腿脚) | 普通交流变频电机 | 伺服主轴驱动系统 | 提供更平稳、更高精度的主牵引动力,支持高速运行 |

| 5.软件系统(灵魂) | 无或基本功能 | 集成智能分切工艺软件 | 内置工艺配方库,可存储、调用不同产品的参数,一键换单 |

三、 改造实录:关键技术落地细节

1. 一键换单功能实现:

◦ 改造前:操作员拿尺测量,手动摇动手轮调整左右刀架位置,手动输入张力等参数。

◦ 改造后:在HMI触摸屏上输入目标卷宽、直径等参数,点击“一键换单”。伺服电机驱动刀架精准移动到预设位置,同时控制系统自动调用预设的张力、速度曲线。整个过程在2分钟内完成,无需人工干预。

2. 张力控制精度飞跃:

◦ 淘汰了响应慢、发热量大、控制精度低的磁粉离合器,采用伺服电机+张力传感器构成全闭环控制系统。

◦ 系统实时监测张力变化,并通过算法指令伺服电机进行毫秒级的扭矩补偿,确保从空卷到满卷的整个过程中,薄膜张力恒定不变。这从根本上杜绝了因张力不稳造成的产品质量问题。

3. 高速运行与稳定性提升:

◦ 新的伺服主轴驱动系统提供了更强大的动力和更平滑的速度控制,允许设备在100%设计速度下稳定运行,甚至超频运行。

◦ 运动控制器确保了放卷、牵引、收卷等多个电机之间的精确电子凸轮同步,消除了速度不同步导致的拉伸或褶皱。

四、 成效与收益:数字说话

改造完成后,经过一个月的连续运行和数据统计,成效远超预期:

• 生产效率提升:综合效率提升超过30%。这主要得益于换单时间从平均25分钟缩短至2分钟,以及平均生产速度从原来的75%提升至95%以上。

• 产品质量提升:成品率(A级品)由改造前的92% 提升至98.5% 以上。端面不齐、暴筋等问题几乎绝迹,客户投诉率大幅下降。

• 运营成本降低:

◦ 能耗下降:淘汰磁粉离合器(耗电大户)后,整机能耗降低约15%。

◦ 人力成本优化:对操作员的技能要求降低,新人培训周期缩短一半,一个操作员可兼顾更多机台。

• 智能化与数据化:所有生产数据(米数、速度、废品率、停机原因)自动记录并生成报表,为管理决策提供了精准的数据支持,实现了透明化、数字化管理。

五、 结论与启示

这场成功的薄膜分切机改造实录告诉我们,对于制造企业而言,面对老旧设备,“改造升级”往往比“淘汰换新”更具性价比和战略意义。

其成功的关键在于:

1. 精准诊断:不是盲目升级,而是准确找到制约生产效率的真正瓶颈。

2. 系统思维:不仅是硬件替换,更是“硬件+软件+流程”的系统性优化。

3. 技术选型:选择了以伺服技术和数字化控制为代表的成熟先进技术,确保了改造的可靠性和前瞻性。

此次改造不仅是一次设备升级,更是该企业迈向“工业4.0”智能工厂的关键一步,为企业未来的持续发展奠定了坚实的技术基础。