服务热线

180-5003-0233

引言:为什么分切至关重要?

在锂电池的结构中,隔膜是一种具有微孔结构的薄膜,位于正极和负极之间。其核心作用是防止两极接触短路,同时允许锂离子自由通过。隔膜的任何缺陷,如毛刺、污染、皱褶或尺寸不准,都可能导致电池性能下降、自放电甚至热失控(起火爆炸)。

因此,作为将宽幅原膜分切成所需窄幅成品卷的最后一道关键工序,分切机的技术水平直接决定了隔膜的成品率、质量一致性和最终电池的安全性与性能。

一、锂电池隔膜的特性与分切挑战

锂电池隔膜(主要为PP/PE材质或陶瓷涂覆膜)是一种极难加工的材料,对分切工艺提出了极高要求:

1. 极薄且脆弱:隔膜厚度通常在5-20μm(微米)之间,比头发丝还细,极易在分切过程中产生拉丝、撕裂和皱褶。

2. 高价值材料:隔膜成本占电池总成本的10%-20%,任何分切损耗都意味着巨大的经济损失。

3. 极高的洁净度要求:任何微小的粉尘、金属碎屑污染都会导致电池短路。分切过程必须是无尘、低粉尘的。

4. 严格的尺寸精度:宽度公差通常要求控制在±0.1mm甚至±0.05mm以内,否则会影响后续电芯卷绕或叠片的对齐度。

5. 完美的收卷质量:要求收卷张力控制极其精准、卷材整齐无窜动、无菊花纹、无硬点,否则会导致放卷不畅和隔膜变形。

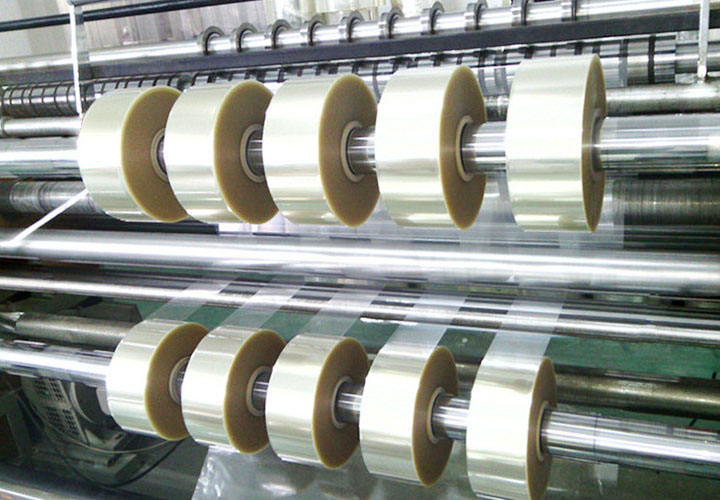

二、专业锂电池隔膜分切机的核心解决方案

为应对上述挑战,现代高性能隔膜分切机采用了以下一系列尖端技术和解决方案:

1. 高精度张力控制系统

这是分切机的“灵魂”。系统采用全闭环张力控制,通常包括:

• 多段张力控制:从放卷、牵引到收卷,分为多个独立的张力控制区,实现平稳过渡。

• 高灵敏度张力传感器:实时监测并微调张力,防止张力波动造成膜材拉伸或松弛。

• 锥度张力控制:随着收卷直径的增大,自动线性减小张力,保证内外层松紧一致,避免“硬卷”和“菊花纹”。

2. 先进的切割方式

• 刀片材质:使用超硬、超 sharp 的金刚石涂层刀片或陶瓷刀片,确保切割锋利,延长寿命,减少粉尘产生。

• 切割技术:

◦ 圆刀分切(Shear Cut):最常用的方式。上下圆刀像剪刀一样精密对咬,剪切作用好,切口平整无毛刺,粉尘少。刀具角度和重叠量需精确调节。

◦ 单刃刀分切(Razor Slitting):用于极薄或特殊涂层隔膜,刀具损耗较快,需更精细的控制。

3. 无尘与清洁设计

• 全封闭结构:机器主体封闭,内部保持微正压,防止外部灰尘进入。

• 集成离子风棒:在分切前后消除膜面静电,防止吸附灰尘。

• 在线除尘系统:配备真空吸尘装置,在刀口附近实时吸走切割产生的微量粉尘。

• 防金属设计:关键接触部件采用陶瓷或高分子材料,避免金属间摩擦产生金属屑。

4. 高精度导向与纠偏系统(EPC)

• 在放卷、分切前和收卷处安装高精度光电或CCD传感器,实时检测膜边位置。

• 通过气动或伺服系统驱动辊筒或整套装置微动,确保膜卷在整个分切过程中始终沿预定路径运行,保证分切宽度的一致性。

5. 智能驱动与控制系统

• 多伺服电机驱动:各主辊、收放卷轴均由独立伺服电机驱动,同步性高,响应速度快,控制精准。

• HMI人机界面:集成化的触摸屏控制系统,可预设、存储和调用各种工艺参数(如不同规格隔膜的张力、速度等),实现“一键换产”。

• 数据记录与MES集成:记录每卷产品的分切数据(长度、宽度、张力曲线等),可追溯生产全过程,并与制造执行系统(MES)对接,满足工业4.0智能工厂要求。

6. 自动化与辅助装置

• 自动上下料系统(AGV/机械手):减少人工干预,避免磕碰和污染。

• 在线瑕疵检测系统集成接口:可与视觉检测系统联动,在分切过程中发现瑕疵并自动标记或分选。

• 贴标与称重系统:自动为每一卷成品贴上包含产品信息的标签,并自动称重,核算米长。

三、分切工艺流程简述

1. 上料:将母卷(宽幅原膜)通过行车或AGV精准放置在放卷轴上。

2. 穿膜:手动或半自动将膜头穿过一系列导辊、牵引辊、EPC纠偏器和分切刀架。

3. 参数设定:在HMI上选择或输入本次分切的规格(宽度、长度、张力等)。

4. 启动分切:设备按预设参数自动运行,完成恒张力放卷、纠偏、精密分切、除尘、收卷等动作。

5. 下料与包装:分切完成后,设备提示,操作员或机械手将成品小卷取下,进行真空包装(通常在万级洁净室内进行),防止吸湿和污染。

四、发展趋势

1. 更高速、更高效:分切速度不断提升,以满足日益增长的市场产能需求。

2. 更智能、更自适应:引入AI算法,使机器能够根据膜的实时状态(如厚度波动)自动优化调整张力等参数。

3. 集成化:与上游涂覆工序和下游卷绕工序更紧密地联动,形成一体化生产线。

4. 适用于新一代隔膜:适应更薄的复合隔膜、固态电解质膜等新材料的加工要求。

结论

在新能源行业蓬勃发展的背景下,薄膜分切机已不再是简单的裁剪设备,而是集精密机械、智能控制、无损加工和洁净技术于一体的高端装备。其为锂电池隔膜提供的分切解决方案,是保障锂离子电池安全性、一致性和高能量密度的关键环节,直接推动了整个新能源产业的技术进步和可靠发展。选择一台高性能、高稳定性的专业隔膜分切机,是任何一家高端隔膜制造商的必然选择。