服务热线

180-5003-0233

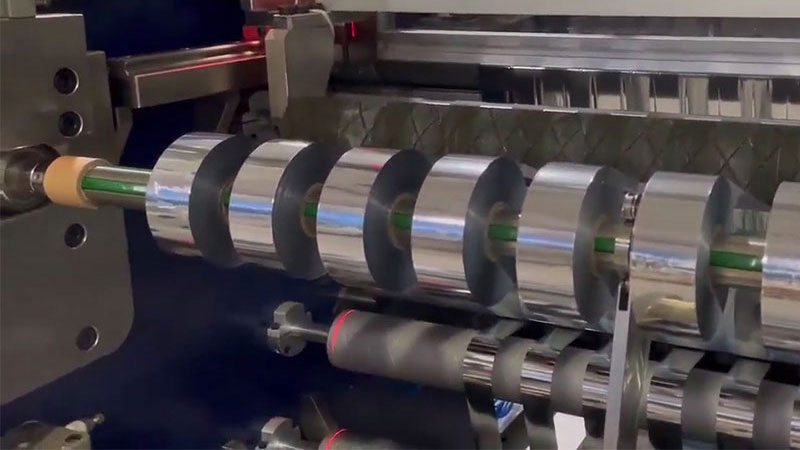

我们来深入探讨金属箔分切机在高张力与高精度参数设定上所面临的挑战及解决方案。这是一个非常核心且专业的问题,直接关系到最终产品的质量、生产效率和成本。

核心挑战的本质

金属箔(如锂电池用的铜箔、铝箔,电子行业的屏蔽箔等)具有极薄(可至6μm甚至更薄)、易拉伸、易皱、易撕裂的特性。这就像一个极其脆弱但又必须被拉紧的保鲜膜。

• 高张力的需求:为了确保分切过程中箔材平整、不跑偏、不起皱,必须施加足够的张力。张力是控制材料稳定性的首要手段。

• 高精度的需求:最终要求分切后的条带宽度公差极小(如±0.02mm)、边缘无毛刺、无粉尘、无波浪边,并且收卷整齐(菜心卷),不能有塌边、翘边等问题。

挑战就在于:这两个需求是相互矛盾的。

• 张力过小:材料松弛,产生褶皱、蛇行(跑偏),导致切边不良、收卷不齐,甚至无法正常生产。

• 张力过大:极薄的箔材会被拉伸甚至直接拉断(抗拉强度低)。即使未被拉断,过度的拉伸也会导致材料发生塑性变形(永久性变长变薄),微观晶格结构改变,影响其导电性等物理性能(对锂电池极片是致命缺陷)。同时,过大的张力也会加剧对刀片的磨损。

因此,参数设定的核心艺术和挑战就在于找到那个 “黄金平衡点”——一个既能保证材料稳定运行,又不会对其造成损伤或永久变形的张力窗口。

影响高张力与高精度设定的关键参数系统

这不是单一参数的调整,而是一个需要协同优化的系统工程。主要涉及以下几个方面:

1. 张力控制系统

这是整个分切机的“神经中枢”。

• 放卷张力:起始点。需要平稳地克服材料惯性,启动时不能有张力冲击。

• 过程张力(牵引张力):在分切刀架前后的张力。这是控制材料平整度和线速度稳定的关键。通常通过跳舞辊(Dancer)或张力传感器进行闭环控制。

• 收卷张力:终点,也是最复杂的一环。必须采用锥度张力控制。

◦ 为什么需要锥度控制? 收卷时,卷径会越来越大。如果在整个卷径上都采用恒定的初始张力,那么最内层的材料会受到巨大的压强,导致被压溃(芯皱)、变形,甚至无法卸卷。而外层则会因为张力不足而松垮。

◦ 如何实现? 控制系统会根据实时计算的卷径,按照预设的锥度曲线(线性锥度、凹型曲线、凸型曲线)逐渐减小张力。锥度的设定(起始张力值和锥度比例)是收卷质量的关键。

2. 速度与加速度参数

• 加减速斜率:加减速过程必须平滑。过快的加速会产生巨大的惯性张力,极易拉断箔材;过快的减速则可能导致材料松弛、堆叠。需要设定一个与材料承张力匹配的、柔和的加减速曲线。

• 运行速度:高速运行时,空气更容易被卷入卷料之间,形成“空气轴”,导致收卷不实。同时,高速对张力控制的响应速度要求极高,任何微小的波动都会被放大。

3. 纠偏系统参数

• 纠偏响应速度:系统检测到边缘位置偏差后,作出纠正动作的快慢。响应太慢,会跑偏;响应太快、过于灵敏,则会在正确位置附近来回振荡,形成“波浪边”。

• 纠偏增益:决定了纠正动作的“力度”。需要根据材料特性和运行速度精细调校。

4. 刀具参数

• 刀具间隙(上/下刀盘的间隙):这是影响切边质量和毛刺的关键。间隙过小,刀具磨损快,甚至会产生金属屑;间隙过大,则无法切断材料或产生大的毛刺、拉丝。对于极薄箔材,间隙通常需要设定在微米级。

• 刀口重叠量(对于圆刀剪切):同样需要精确设定,通常为材料厚度的1/2到1/3。

• 刀具的径向和轴向跳动:刀具本身的精度直接决定了分切精度。高精度分切机要求刀具的跳动极小。

实现高精度与高张力平衡的策略与解决方案

1. 高精度硬件是基础

◦ 高刚性机架:确保在高速高张力下,整个机身无变形、无振动。

◦ 高精度伺服电机和驱动器:提供稳定、响应迅速的扭矩和速度控制。

◦ 高分辨率编码器:实时精确反馈各辊的位置和速度。

◦ 灵敏的张力传感器和稳定的气动/电动执行器:构成快速、准确的闭环张力控制回路。

◦ 高质量的刀具:采用超精密研磨刀片,并保证极高的安装精度。

2. 先进的控制算法和软件

◦ 自适应/前馈张力控制:现代先进分切机采用更复杂的算法,能够预测由于加减速、材料接头等因素引起的张力扰动,并提前进行补偿,而不是等扰动发生后再纠正。

◦ 多段锥度张力模型:提供更灵活的收卷张力曲线设定,以适应不同材料、不同卷芯的需求。

◦ 参数配方功能:将不同材料(如铜箔、铝箔)、不同厚度、不同宽度的成功参数保存为配方。更换产品时一键调用,大大减少调试时间和废料。

3. 系统化的调试方法

◦ 从低到高原则:初始设定时,张力、速度等参数都应从较低值开始,逐步缓慢上调,直至达到稳定运行的最佳状态。

◦ “听诊器”和“显微镜”:

▪ 听:设备运行是否平稳,有无异常摩擦或振动声音。

▪ 看:材料运行是否像“镜面”一样平稳,有无抖动、皱纹;切边是否光亮无毛刺;收卷端面是否整齐划一。

▪ 摸:停机后(安全前提下)触摸收卷的松紧度,感受其硬度是否均匀。

▪ 测:最终必须使用千分尺、显微镜等工具检测分切条的宽度公差、毛刺高度、厚度变化等硬指标,用数据验证参数设定的有效性。

总结

金属箔分切机的高张力与高精度设定,是一项融合了机械工程、材料学、电气自动化和丰富操作经验的系统性工程。

其终极挑战是在材料的物理极限内,通过精密的硬件和智能的软件,找到一个动态的、最优化的参数窗口,从而实现稳定性(高张力)与无损性(高精度)的完美统一。没有一成不变的“万能参数”,只有针对特定设备、特定材料、特定环境下的最佳实践。