服务热线

180-5003-0233

在分切机的性能评估中,速度、张力和精度是三个核心参数,它们相互制约又需要动态平衡。以下是关键分析及平衡策略:

1. 速度(生产效率)

• 影响:高速分切直接提升产能,但可能导致:

◦ 张力控制难度增加(材料抖动、偏移);

◦ 精度下降(刀片磨损、热膨胀误差);

◦ 废品率上升(如边缘毛刺、分层)。

• 优化方向:

◦ 分档调速:根据材料特性(如薄膜、纸张、金属箔)设定最佳速度范围。

◦ 动态加速:启动/停止阶段采用缓加速,减少惯性对张力的冲击。

◦ 热管理:高速运行时需冷却刀片和轴承,避免热变形影响精度。

2. 张力(材料稳定性)

• 影响:张力不足或过大会导致:

◦ 材料打滑、拉伸变形(影响尺寸精度);

◦ 卷材端面不齐(后续工艺问题);

◦ 断带风险(尤其脆性材料)。

• 优化方向:

◦ 闭环控制:采用PID算法+张力传感器,实时调整磁粉离合器或伺服电机的扭矩。

◦ 分段张力:根据卷径变化自动调整(锥度张力控制),大卷径时降低张力。

◦ 材料适配:不同材质(如PET薄膜 vs. 铜箔)需预设张力曲线。

3. 精度(分切质量)

• 影响:精度取决于:

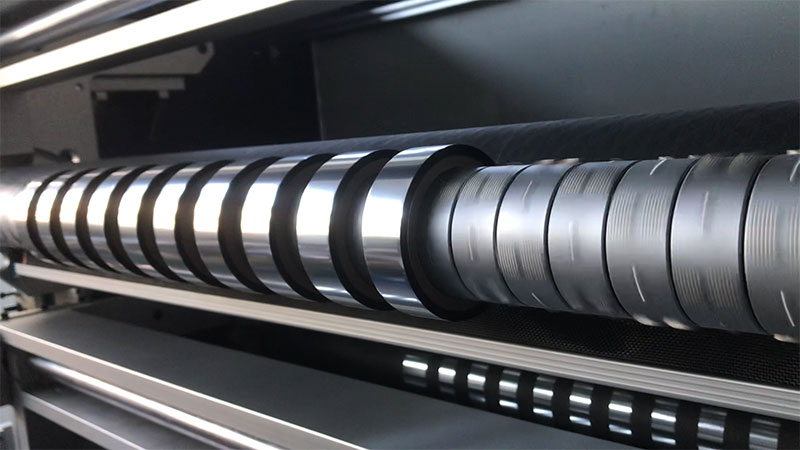

◦ 机械刚性(导轨、刀轴跳动);

◦ 动态响应(伺服系统跟踪误差);

◦ 分切方式(圆刀、直刀、激光)。

• 优化方向:

◦ 高刚性设计:使用直线导轨、预紧式轴承,减少振动。

◦ 在线检测:激光测宽或CCD摄像头实时反馈,联动纠偏系统。

◦ 刀具补偿:根据磨损数据自动调整刀位(纳米级微调)。

平衡策略:三者的协同优化

1. 材料优先原则:

◦ 薄/软材料(如锂电池隔膜)→ 优先张力与精度,牺牲部分速度;

◦ 厚/硬材料(如卡纸)→ 可提高速度,但需加强刀具耐磨性。

2. 动态响应能力:

◦ 采用高性能伺服驱动(如EtherCAT总线),确保张力与速度指令的同步性。

3. 智能化补偿:

◦ 通过历史数据学习(如AI算法),预测不同速度下的张力波动并预调整。

4. 设备选型参考:

| 参数 | 低端设备 | 高端设备 |

| 速度 | ≤300m/min | ≥800m/min(带动态平衡) |

| 张力控制 | 开环±10% | 闭环±0.5% |

| 精度 | ±0.2mm | ±0.02mm(带温补) |

案例:锂电池极片分切

• 矛盾点:铜箔需高速(降本)但极薄(易断带)。

• 解决方案:

◦ 速度限制在150m/min以下;

◦ 张力控制在2~5N(闭环反馈);

◦ 使用金刚石涂层刀具,精度保持±0.03mm。

结论

平衡三者需从材料特性、设备能力和工艺目标综合考量。高端分切机通过传感器融合和智能控制实现动态平衡,而普通设备则需通过工艺试验找到“速度-张力-精度”的帕累托最优解。