服务热线

180-5003-0233

烫金箔分切机提升生产效率、实现高效分切和零浪费的关键在于设备优化、工艺改进和智能化管理。以下是具体策略:

1. 设备优化与升级

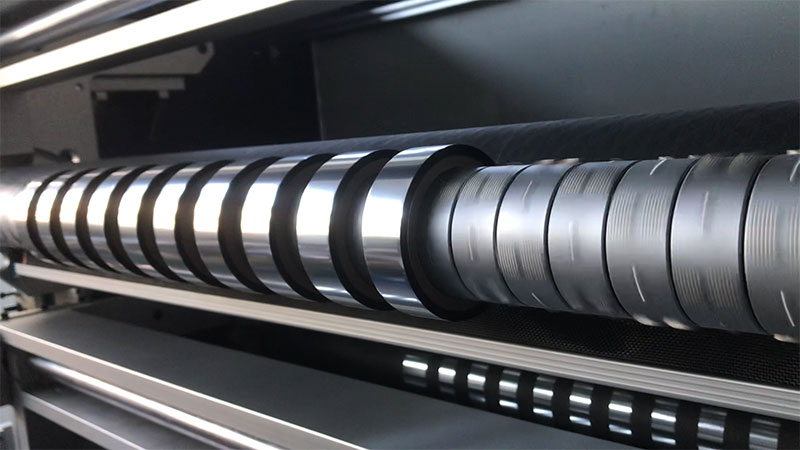

• 高精度分切系统

采用伺服电机和数字化控制系统,确保分切宽度精度(±0.1mm),减少因误差导致的材料浪费。

• 快速换模技术

使用模块化设计刀架和预置参数功能,将换型时间缩短50%以上,提升设备利用率。

• 动态张力控制

通过实时监测和调整卷材张力,避免分切过程中的拉伸变形或断裂,降低废品率。

2. 智能工艺管理

• 自动排料软件

利用AI算法优化分切方案,根据订单需求自动计算最省料的分切组合(如嵌套排版),将材料利用率提升至95%以上。

• 视觉检测系统

集成CCD摄像头检测烫金箔表面缺陷(划痕、气泡等),实时标记并剔除不良段,减少后续工序浪费。

• 预存工艺参数

针对不同材质(PET、PVC等)和厚度存储分切参数,一键调用,避免人工调试损耗。

3. 自动化与物联网(IoT)

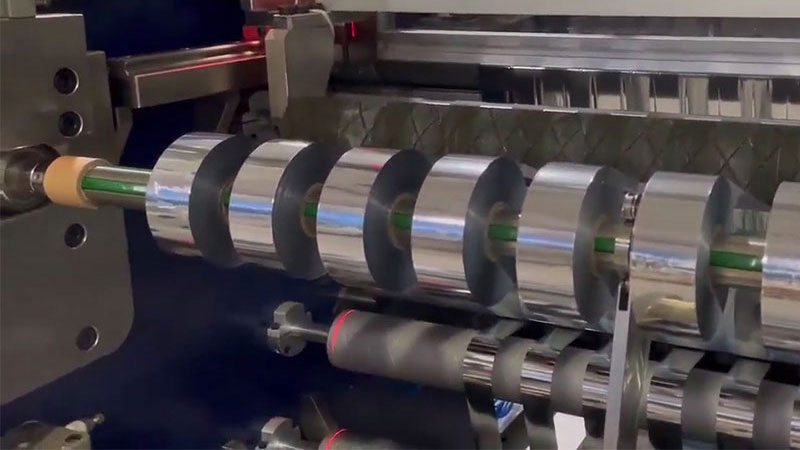

• 自动收卷与分拣

配备机械臂自动卸卷、贴标和包装,减少人工干预,速度可达30米/分钟以上。

• 远程监控与预测维护

通过传感器监测刀具磨损、电机负载等数据,提前预警故障,减少停机时间。

• MES系统集成

对接生产管理系统,实时追踪分切进度、材料消耗和废料率,生成优化报告。

4. 减少浪费的关键措施

• 边料回收系统

将分切后的窄边料自动收集并重新卷绕,供小订单或测试使用。

• 废料分类统计

按废料类型(头尾料、缺陷料等)分类记录,分析根本原因并针对性改进。

• 刀具寿命管理

使用金刚石涂层刀片,延长使用寿命,同时通过旋转刀头设计均衡磨损。

5. 人员与流程优化

• 标准化操作培训

制定分切、换模、质检的SOP,减少人为操作失误。

• 快速响应机制

设立异常处理小组,5分钟内响应分切异常(如毛边、错层),避免批量浪费。

效果对比示例

| 改进前 | 改进后 |

| 材料利用率85% | 材料利用率92%+ |

| 换型时间30分钟 | 换型时间10分钟 |

| 废品率3% | 废品率0.5% |

通过以上技术和管理手段,烫金箔分切机可显著提升效率并逼近“零浪费”目标。重点在于结合自动化、数据分析和持续优化,形成闭环改进体系。