服务热线

180-5003-0233

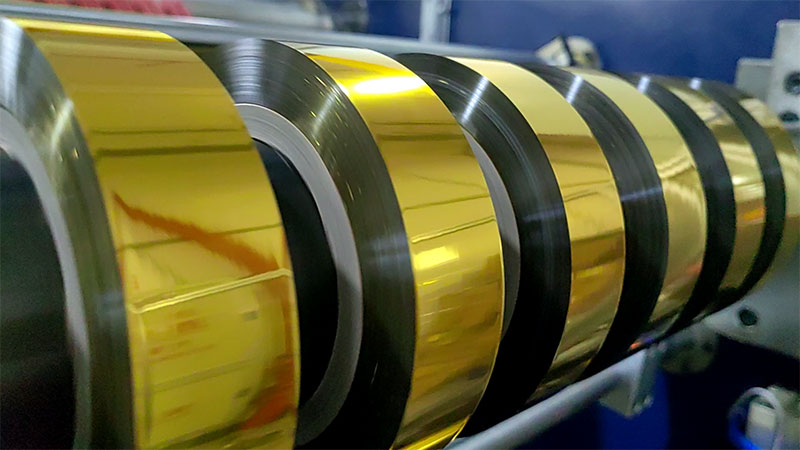

烫金箔分切机的高精度分切技术是包装、印刷和装饰行业的关键工艺,其核心在于对材料特性、机械设计和控制系统的综合优化。以下是实现高精度分切的技术解析及关键要点:

1. 分切机核心系统组成

• 放卷系统:恒张力控制,避免材料拉伸或褶皱。

• 纠偏系统(EPC):通过光电传感器实时检测金箔边缘位置,动态调整卷材横向位置(精度可达±0.1mm)。

• 分切单元:圆刀或平刀分切,刀片材质(如硬质合金)和角度设计直接影响切口质量。

• 收卷系统:采用伺服电机驱动,确保卷材张力稳定和收卷整齐。

2. 高精度分切的关键技术

(1) 张力控制

• 闭环张力控制:通过磁粉制动器/伺服电机+张力传感器反馈,保持分切过程张力恒定(典型值:5~20N,根据材料调整)。

• 分段控制:放卷、分切、收卷三段独立张力调节,避免材料变形。

(2) 动态纠偏技术

• 光电或CCD边缘检测:实时监测金箔边缘位置,纠偏精度可达±0.05mm。

• 液压/电动执行机构:快速响应纠偏指令(响应时间<50ms)。

(3) 分切刀具优化

• 刀具材质:钻石涂层或钨钢圆刀,延长寿命并减少毛刺。

• 刀具角度:刀刃角度通常为20°~30°,适应不同厚度金箔(12μm~50μm)。

• 刀具振动控制:采用气动或液压压紧装置,减少切割时的振动。

(4) 运动控制

• 伺服驱动系统:定位精度≤0.01mm,速度同步误差<0.1%。

• 多轴协同:通过PLC或专用运动控制器协调放卷、分切、收卷速度。

3. 材料特性适配

• 金箔层结构:需针对聚酯薄膜(PET)、镀铝层和胶水层的特性调整张力、刀具压力和温度(部分机型配备加热刀减少粘连)。

• 分切速度:通常为50~300m/min,过高的速度可能导致边缘分层或毛刺。

4. 智能化辅助技术

• 视觉检测系统:在线检测分切缺陷(如毛边、锯齿),实时反馈调整参数。

• 自动换刀系统:根据切割里程或磨损程度自动更换刀片。

• 数据追溯:记录分切参数(张力、速度、温度)与质量关联,优化工艺。

5. 常见问题及解决方案

• 毛边/飞边:检查刀具锋利度或调整压力。

• 卷材蛇形走位:优化纠偏系统响应参数或清洁导辊。

• 收卷不齐:调整收卷锥度张力或使用压辊辅助。

6. 行业发展趋势

• 超窄幅分切:最小分切宽度可达1mm(如标签行业需求)。

• 激光分切:无接触切割,适用于超薄金箔(<10μm)。

• 数字孪生技术:通过虚拟仿真预调参数,减少试机损耗。

总结

高精度分切的实现依赖稳定的张力控制、精准的纠偏系统、优化的刀具设计以及智能化的闭环反馈。不同应用场景(如烟包、礼品包装)需针对性调整工艺参数,同时定期维护设备(如刀具研磨、传感器校准)是保持长期精度的关键。