服务热线

180-5003-0233

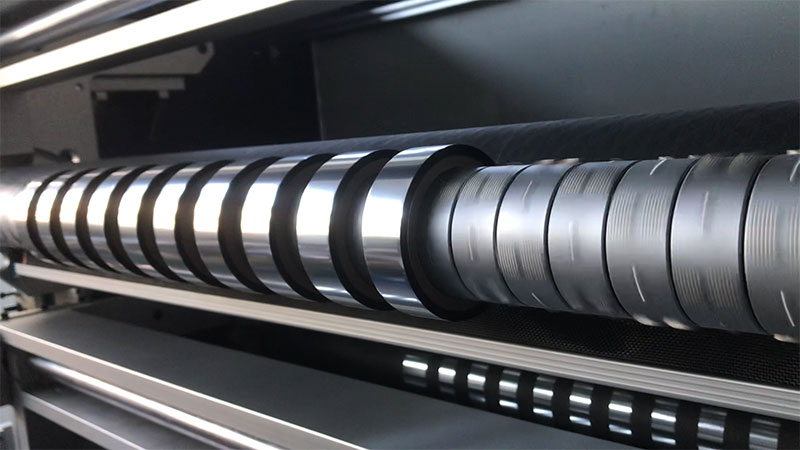

电化铝分切机作为精密加工设备,其长期稳定运行依赖于科学的设计、关键部件的可靠性以及系统化的维护管理。以下是实现稳定运行的关键要素和维护要点:

一、关键部件与稳定性保障

1. 分切刀系统

◦ 刀具材质:采用硬质合金或涂层刀具(如TiN涂层),确保耐磨性和锋利度。

◦ 动平衡校准:高速旋转时需保证刀轴动平衡精度≤0.01mm,避免振动导致切边毛刺。

◦ 温度控制:加装冷却系统(风冷/水冷),防止高温变形(建议工作温度≤60℃)。

2. 张力控制系统

◦ 闭环反馈:使用高精度磁粉制动器+张力传感器(精度±0.1N),配合PID算法动态调节。

◦ 卷材适配性:针对不同电化铝材质(PET/OPP)预设张力参数,避免材料拉伸或褶皱。

3. 纠偏系统(EPC)

◦ 光电检测:采用红外或CCD传感器,检测精度需达±0.05mm。

◦ 执行机构:伺服电机驱动纠偏辊,响应时间<20ms。

4. 传动系统

◦ 高精度齿轮/同步带:模数≥2的合金齿轮,定期检查齿隙(标准≤0.05mm)。

◦ 轴承润滑:选用NSK/SKF高速轴承,每500小时补充润滑脂(如Shell Gadus S2 V220)。

二、维护要点与周期

1. 日常维护

◦ 清洁:每日清除刀屑和粉尘(使用无纺布+工业吸尘器),防止静电吸附。

◦ 刀具检查:用20倍放大镜观察刃口,崩刃≥0.1mm需立即更换。

◦ 润滑点:导轨、丝杠每日加注ISO VG32级润滑油。

2. 周期性维护

◦ 每周:校验张力传感器零点,检查气路压力(0.5~0.7MPa)。

◦ 每月:检测伺服电机编码器信号,校准纠偏系统基准位。

◦ 每季度:更换液压油(ISO 46级),清洗油箱滤芯(过滤精度10μm)。

◦ 年度大修:拆卸主轴检查径向跳动(允许值≤0.005mm),更换老化密封件。

3. 关键参数监控

◦ 振动监测:安装加速度传感器,振动值>2.5m/s²时预警。

◦ 温度记录:轴承温度超过70℃需停机检查。

◦ 切面质量:定期用电子显微镜分析切面粗糙度(Ra≤1.6μm为合格)。

三、常见故障与对策

| 故障现象 | 可能原因 | 解决方案 |

| 切边发粘/毛刺 | 刀具钝化或温度过高 | 更换刀具并检查冷却系统流量 |

| 材料跑偏 | 纠偏传感器污染或气压不足 | 清洁传感器,调节气压至0.6MPa |

| 张力波动大 | 磁粉制动器老化或PID参数漂移 | 更换磁粉,重新进行系统标定 |

四、智能化升级建议

1. 加装PLC数据采集模块,实时记录刀具使用时长、张力曲线等数据。

2. 引入AI缺陷检测系统(如Halcon视觉库),自动识别分切缺陷并分类统计。

3. 采用预测性维护技术,通过振动频谱分析预判轴承寿命。

通过以上措施,电化铝分切机的MTBF(平均无故障时间)可提升至4000小时以上,同时降低30%以上的非计划停机成本。维护时需严格遵循设备手册,并结合实际工况调整保养周期。